杨思忠:装配式建筑预制构件效能的提升途径

杨思忠:

北京市住宅产业化集团股份有限公司技术总监

分享题目:

从第.一批国家装配式建筑基地建立到现在,装配式行业得到了迅速发展,但仍然面临着众多挑战——质量、成本、社会责任、安全、技术,整个行业依然任重道远。杨思忠结合公司发展经验和成果,就装配式建筑预制构件效能提升途径做了以下几个方面分享。

一、预制构件行业的发展现状

(一)京津冀地区

·2017年 :14家PC工厂,产能101万立方米,总供应量 30.7万立方米 ,平均供应量2.2万立方米 ,平均达产率30%

·2018年:16家企业,20个生产基地,产能126万立方米,总供应量60万立米,平均供应量3万立米 ,平均达产率47.6%

·2019年:21家企业,28个生产基地,产能308万立方米,总供应120万立米,预计平均供应量4.3万立方米 ,PC工厂违约现象多发

·2020年4月 :26家企业,39个生产基地,产能达418万立方米,其中本市产能占比23.4%,京外产能占比76.6% ;1~7月份,实际供应50万立米 ,PC构件列入排产计划约135万立米,空余产能约108万立米,产能发挥超五成

·2020年:全年预计180万立米

(二)四川地区

根据2020年1-6月27家(其中4家未实际投产)企业的统计数据:

·PC构件的总生产量为35万立米,总销售量为36万立米,产销基本平衡。

·生产量大于3万立米企业有4家,2-3万立米企业3家;1-2万立米企业8家,1万立米 以下8家,4家尚未正式投产。

·1-6月单张模台产量平均值77立米(扣除4家未投产企业,按4个月计算的单张模台日均产量0.6立米),超过 120立米的有成都建工等8家。

·一线工人日均产量超过1立米的企业有4家。

·堆场利用率较高的企业2家,约每平米堆场存放构件2立米(折合叠合板33平米)。

·预计2020年全省产量100万立米,较2019年70万立米增加40%。

二、关于结构体系的现状与发展探讨

装配式结构体系的发展现状可以总结为两个词“百花齐放,推陈出新”,以混凝土结构体系为例,目前已有以下几种主要形式:

1、套筒灌浆剪力墙结构

我们研发了“装配式混凝土剪力墙住宅一体化建造成套技术”,研究成果纳入多部标准,在300多万平米以上装配式住宅中成功应用,取得了显著的经济效益和社会效益,其中套筒灌浆低温施工技术、真空绝热保温材料外墙板生产技术达到国际领先水平。

2、EVE圆孔板结构

这种结构可实现自动化流水线生产,建造成本低,但也存在高度受限,小板接缝多,安装速度慢受塔吊影响,保温、装饰、防火差等缺点。

3、双面叠合剪力墙结构

双面叠合剪力墙结构是新型装配式结构体系,由双面叠合剪力墙、预制叠合梁、预制叠合楼板、预制外挂凸窗、预制带凸窗非承重墙、预制楼梯、预制阳台、轻质条板等预制构件,以及现浇剪力墙、现浇混凝土节点、现浇楼板等现浇部分共同组成。

双面叠合墙有不同的厚度规格,由于有空腔的存在,同样宽度和高度的墙体重量要比普通墙轻一半左右。由于普通预制剪力墙竖向钢筋连接的施工速度较慢,因而叠合墙能发挥独特作用,但可借鉴的突出经验不多。

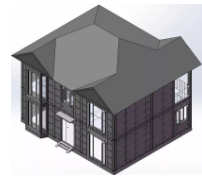

4、BPC全螺栓干式连接结构

以该结构的某低层建筑为例(上图):其优势为:构件尺度小型化,安装简单,对于运输、施工及地基技术条件要求简单,屋顶可以采用木结构、轻钢龙骨结构等,外加保温板体系、内外墙装修等均具有广泛的方便性和适应性;由墙板和立柱、过梁、楼板、垫块等4大类 28 种全预制构件形成完整的标准系列;墙板由各自厚度60mm的内外叶混凝土板和夹在中间的 100mm 厚防火保温材料构成保温夹心板;预制楼板(屋面板)由若干标准段预制混凝土板通过预应力钢筋张拉拼接而成;所有预制构件预留螺栓孔,现场使用热浸镀锌螺栓施加竖向和横向连接,组合成为整体的主体结构,达到抗震8.5度设防标准。

5、纵肋叠合剪力墙结构

优势:

·墙板纵向受力钢筋在特制空腔内 “直接搭接连接”,避免套筒灌浆施工困难和检测困难问题;

·适用于8度抗震地区80m以下高层住宅,有效解决双面叠合剪力墙 住宅钢筋“间接搭接连接”的高度受限(<60m)问题;

·预制外墙仍然采用结构保温装饰一体化生产,可实现装配、保温与结构同寿命,有效降低维护成本;

·经济效益良好。工厂投资少,转产快;施工简便快捷。

三、设计现状与效能提升

现阶段,设计缺乏基于制造、基于装配的设计理念和技能。施工图设计方案,往往只满足于政府对预制率和装配率的要求,很少从预制构件生产制造和装配施工的角度综合考虑方案的合理性,深化设计阶段,对不合理的拆分方案往往无能为力。具体体现在:

(一)方案和施工图阶段

1. 缺乏标准化设计理念,具体体现在:

① 预制墙板,机械地按照5或6吨的最.大吊重控制尺寸;

② 墙板尺寸普遍偏小,竖缝较多,施工和生产效率低;

③ 预制外墙不考虑竖向分缝位置对立面的影响;

④ 对称户型结构不一致。

2. 预制+现浇混合设计,具体体现在:

① 只做部分预制内墙或外墙;

② 楼梯间采用剪刀楼时,中间隔墙大部分选择了现浇或者砌筑,增加了楼梯间的湿作业量

③ 女儿墙采用现浇,导致外立面不统一,增加了施工难度

④ 很少考虑阳台板和空调板的栏板做法,只做翻边,无法提供后续预留条件

(二)构件加工图阶段:

1. 甲方和设计院

① 对工程量敏感的甲方,往往不允许调整预制构件的范围和位置,导致部分构件标准化度低;

② 施工图中存在明显的不对应、不统一问题,仍然要求严格按照设计院的施工图进行深设计,导致型号增多,甚至错误;

③ 设计院担心与外审图不一致,深化设计时不允许合理修改施工图;

④ 过分强调吊装埋件安全性,要求一律采用钢筋吊环;

⑤ 钢筋套筒配置不合理

2. 深化设计单位

① 叠合板宽度过小,类型过多,施工效率低;

② 缺少配筋优化,同项目不同楼栋的配筋形式不一致,导致构件品种增多;

③ 精装设计不考虑构件位置和钢筋布置,导致线盒、手孔与纵向钢筋碰撞;

④ 施工单位要求按现浇方式预留孔洞,导致卫生间板预留洞太大,开裂风险大;

⑤ 构件厂缺少懂水电的管理人员,导致生产时线管弯折和接头不正确;

⑥ 拉结件布置方案过于依赖生产厂家的图纸。

3. 总包单位

① 加工图设计阶段参与度低,图纸变更传递不及时,造成各种预留错误,预制构件到达现场改制频繁;

② 阳角部位PCF板,缺乏施工措施,安装误差非常大,导致阳角不顺直,板缝严重错茬,增加保温拉结件用量;

③ 施工外挂架(尤其是三角防护架)方案不及时确认,在构件生产阶段多次调整,导致构件后开洞量大。

(三)深化设计效能提升现在主要还是依靠于BIM的正向设计应用和优化钢筋含量。

四、预制构件行业特点与效能提升建议

以京津冀地区构件企业为例,其主要特点为:

(一)新企业多,安全、质量管理水平参差不齐

多数企业深化设计水平低,产品错误率高;人才短缺和人才流动加剧,预制构件工厂数量的爆发式发展,造成预制构件厂有经验的深化设计、产品研发、质量和生产管理人员跳槽频繁,劳务队流动加剧;京外工厂和挂靠工厂成为安全、质量监 管的薄弱地带。

(二)产品供应违约时有发生

预制构件标准化程度低,劳动生产率低;信息化管理水平低,预制构件生产计划、储存、运输和安装不协调;产业链不完善,模具设计和加工周期长,产品外观质量差。

(三)价格大战已经打响

京津冀地区新工厂建设如火如荼,工厂数量将继续增加;天津、河北装配式建筑基本不上竖向构件,需求量少;预期北京市新地标即将实施,预制率下降。

结合行业发展实际,我认为装配式预制构件效能提升,必须从以下几个方面去努力:

(一)培养全产业链基于制造、基于装配的设计理念;

(二)组建BIM深化设计团队,打通设计、生产、安装环节;

(三)依靠信息化管理,实现专业化、集团化生产;

(四)加强自动化、智能化生产设备研发及应用;

(五)提高模板质量,加强关键原材料、配件、特殊环节质量控制;

(六)加强人工费、运输费、能耗成本控制。