物料含量

桁架叠合板的物料组成如图1所示,混凝土、桁架钢筋和受力筋占比较大,为影响物料成本的主要因素。在不改变板厚的前提下,优化桁架钢筋和受力钢筋的含量是降成本的重点。

桁架筋的布置要求距离板边不应大于0.3m,间距不宜大于0.6m。因此桁架叠合板的非受力边接近或等于1.2m、1.8m和2.4m时,桁架布置越经济。《混凝土结构设计规范》中对叠合板受力钢筋要求:当采用强度等级400MPa和500MPa的钢筋时,最小配筋百分比应允许采用0.15和45ft/fy中的较大值。因此合理选用受力钢筋的直径和配筋间距可适当降低含钢量。

设计优化后含钢量可降低13.2kg/m3,其中桁架钢筋减少2.9 kg/m3,受力钢筋减少10.3 kg/m3。

经计算,

图1:各项物料费占比

生产匹配度

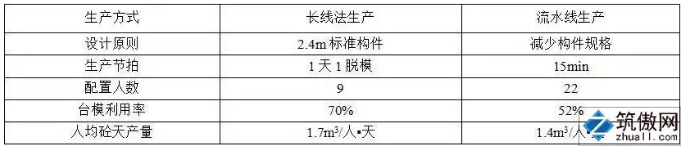

桁架叠合板可采用长线法生产或流水台模生产,根据桁架叠合板的线上动作数,按照不同生产方式的工位布局、配置人数分析两种生产方式的生产效率。

长线法台模宽度为2.4m,可依靠边模调节宽度,长度为130-200m,台模挡边高度为75mm,只需在台模中间增加隔断模即可生产任意长度、宽度小于2.4m、高度小于75mm的叠合板。生产线人员采用人员流水配置,不同工种的工人在长台模上流水作业。流水线台模一般为3.5*9m,依靠边模固定PC构件,台模按照节拍时间在流水线的不同工位上流转。生产人员固定在一个工位或临近工位,需在节拍时间完成工作,因此流水线生产对构件的标准化要求较高。

采用长线法生产人均砼天产量比流水线高17%,单线配置人数比流水线少,是较为经济的生产方式

若采用长线法生产,设计应尽可能考虑2.4m宽的标准构件,最/大可能利用固定边模,减少线上组模工作量,生产效率可达到1.7m3/人▪天。而采用流水线生产时,叠合板的宽度保持一致才能减少构件组拆模工作量,生产效率为1.4 m3/人▪天。由表格1的数据可知,,可直接降低PC人工费并提高工厂产量。

表格1:两种生产方式效率数据

标准构件

由上述分析可知,长线法生产桁架叠合板效率优于流水线生产,针对长线台模的特征,设计师可做进一步优化,通过减少构件的模具用量降低PC成本。

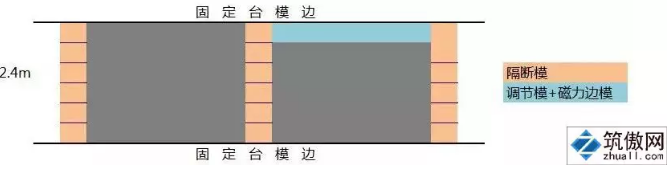

方案①:桁架叠合板在流水线上生产需使用边模、磁力盒和出筋边模,减少构件规格可提高边模利用率,如图2所示。

图2:流水线生产

方案②:若采用长线法生产则需使用隔断模、调节模和磁力边模,固定台模边可充当边模,2.4m标准构件和非标构件的摆放方式如图3所示。

图3:长线台模生产

方案③:对于非标构件,可通过构件拼接提高隔断模的利用率,降低模具用量,如图4所示。若构件A和构件B的出筋边长之和为2.335m,且长度相同,则可共用隔断模;构件C和构件D的出筋边之和小于2.27m,且长度相同,也可共用隔断模。因此,除提高2.4m标准构件比例之外,还可通过优化剩余构件尺寸提高模具利用率。

采用长线法生产,在提高2.4m标准构件比例的基础上,增加可拼接构件,模具费最/低。

针对以上3种排摸方案,计算其对应的模具用量和模具费用。方案②的模具费可比方案①降低48%,而方案③可在方案②的基础上降低11%,由此可见

物流运输

设计通过优化叠合板尺寸装载率可提高10%。

由前文可知,叠合板的装车原则为“上小下大”且不超过7层,由该原则计算装车方案。48块叠合板可分成7堆,采用13.5m平板车正好放置2车,装载率达到80%。而叠合板的行业平均装载率约70%,由此可见,

小结

综上所述,设计优化桁架叠合板的含钢量和尺寸对成本的影响如下:

(1)非受力边优先2.4m、1.8m和1.2m桁架钢筋配置最经济,受力钢筋按规范要求合理配置,含钢量可降低13.2kg/m3,PC单方成本可降低2.5%。

(2)生产2.4m标准构件,长线法生产比流水线生产人工工效提高17%,PC单方成本可降低2.1%。

(3)采用长线法生产时,提高2.4m标准构件的比例并增加可拼接构件比例可降低模具用量,PC单方成本可降低2.6%。

(4)匹配装车原则,装载率可提高10%,PC单方成本降低1%。

以上,通过设计优化可降低桁架叠合板单方成本共8.2%。

联系地址:德州市经济技术开发区红都路956号

联系电话:0534-2109518

传真:0534-2109698

邮箱:haitian968@htjdkj.com

李经理:18963003578

微信扫一扫

WECHAT SCAN