装配式建筑施工质量常见问题及避免措施

常见问题汇总

预埋位置偏差、移位;

预制构件表面气孔麻面;

预制构件表面裂纹;

预置构件到场验收、堆放问题;

吊点位置设计不合理;

预制墙板吊装偏位;

预制构件管线遗漏、与现场预留不符;

01 预埋位置偏差、移位

预埋线盒偏位

➤ 问题描述

预埋线盒偏位,下沉。

➤ 基本要求

《装配式混凝土结构技术规程》规定:预埋线管、电盒在构件平面的中心线位置偏差20mm,高差0~10mm。

➤ 原因分析

1)线盒固定不牢靠,混凝土浇筑或振捣时线盒发生移位。

2)混凝土振捣碰触线盒。

➤ 控制要点

1)预制构件上表面预埋线盒底部必须增加支撑。

2)混凝土振捣时,要求严禁碰触预埋线盒、线管。

表面气孔麻面

➤ 问题描述

预制混凝土构件外表面气孔数量多、孔径大,麻面。

➤ 原因分析

1)采用油脂类脱模剂,导致混凝土浇筑后,多油脂部位易形成气孔。

2)模台清理不干净,涂刷脱模剂后,模台表面易形成凸起部位,混凝土浇筑、硬化后,易形成气孔。

3)混凝土振捣不密实。

➤ 控制要点

1)采用水性脱模剂或油性脱模剂代替油脂。

2)脱模剂涂刷前,必须将模台清理干净,钢筋绑扎及预埋工序使用跳板,不允许在涂过脱模剂的模台上行走。

3)对工人进行混凝土振捣技术交底,并持续一周对振捣工序进行旁站。

03预制构件表面裂纹

表面裂纹

➤ 问题描述

预制混凝土构件外表面裂纹。

➤ 原因分析

1)门窗洞口等位置,设计图纸中未按规范要求设置加强筋。

2)起吊运输前未按照设计进行加固。

➤ 控制要点

1)门窗洞口等位置,按规范要求设置加强筋。

2)起吊运输前,必须按照设计要求进行构件加固,检查合格后方可起吊运输。

04预置构件到场验收、堆放问题

构件堆放缺少垫块

➤ 问题描述 预制构件现场随意堆放,出现上下排木方垫块不在一条直线,极容易产生裂缝。 ➤ 处理措施 预置构件堆放时,一是必须要求堆放场地比较平整,如场地不平,则需调整垫块,保证底层垫块在同一平面,保证底层预制构件摆放平整,受力均匀;二是叠合板堆放层数不宜超过6层;三是板与板之间不能缺少垫块,且竖向垫块需在一条直线上,所有垫块需满足规范要求。

05吊点位置设计不合理

此处设吊点不合理

➤ 问题描述 现场吊装过程中,产生明显裂缝,预制构件产生破坏。 ➤ 原因分析 1)预制构件本身设计不合理。 2)吊点设计不合理。 ➤ 处理措施 1)构件设计时对吊点位置进行分析计算,确保吊装安全,吊点合理。 2)对于漏埋吊点或吊点设计不合理的构件返回工厂进行处理。

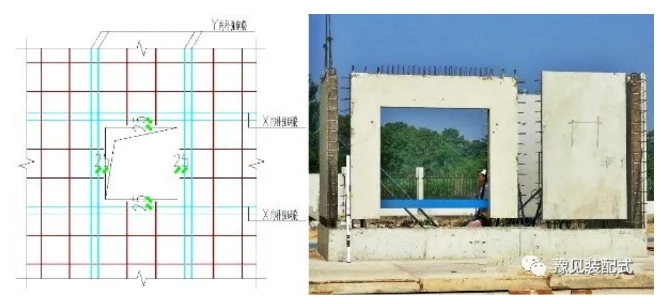

06预制墙板吊装偏位预

墙体偏离控制线过大

两面墙明显错开

➤ 问题描述

预制墙体偏位比较严重的问题,严重影响工程质量。

➤ 原因分析

1)墙体安装时未严格按照控制线进行控制,导致墙体落位后偏位。

2)构件本身存在一定质量问题,厚度不一致。

➤ 处理措施

1)校正墙体位置。

2)施工单位加强现场施工管理、避免发生类似问题。

3)监理单位加强现场检查监督工作。

07预制构件管线遗漏、与现场预留不符

预制构件缺少预埋管线

预埋管线严重偏位

➤ 问题描述 现场发现部分预制构件预埋管缺少、偏位等现象,造成现场安装时需在预制构件凿槽等问题,容易破坏预制构件。 ➤ 原因分析 1)构件加工过程中预埋管件遗漏。 2)管线安装未按图施工。 ➤ 处理措施 加强管理,预埋管线必须按图施工,不得遗漏,在浇筑混凝土前加强检查。