如何提高叠合楼板施工效率的同时保证施工质量?

钢筋桁架叠合楼板提效性分析*

[摘要] 随着装配式建筑发展,钢筋桁架叠合楼板作为装配整体式混凝土结构中重要的水平构件得到了大规模推广和应用,期间也暴露出很多问题。在研究如何提高钢筋桁架叠合楼板的设计、生产和安装施工效率的同时保证施工质量,对叠合楼板的拼缝形式、构造方式、生产模式和安装优化进行详细剖析,形成高效的钢筋桁架叠合楼板标准化设计、工业化生产和机具化施工系统。

[关键词] 建筑工业化;装配式建筑;叠合楼板;钢筋桁架;密拼;高效施工;大空间;免支撑

[中图分类号]TU37;TV344

[文献标识码]A

[文章编号]1002-8498(2019)04-0000-00

Analysis on the Efficiency Improvement of Reinforced Truss Composite Assembled Slab

FAN Hua1,DING Hong2

(1.Shanghai Baoyue Real Estate Development Co.,Ltd.,Shanghai 201107,China;

2.Shanghai Zibao Residential Industry Co.,Ltd.,Shanghai 201107,China)

Abstract: With the development of prefabricated buildings, precast reinforced concrete truss slabs have been widely promoted and applied as important horizontal components in the assembly of monolithic concrete structures, and many problems have been exposed during the period. How to improve the efficiency, quality and quality of the design, production and installation of reinforced concrete truss laminates are focused. The detailed analysis of the joint form, construction mode, production mode and installation optimization of the laminated slab is carried out, aiming at the formation of high-efficiency reinforced concrete truss laminated floor standard design, industrial production and machine construction system.

Key words:

building industrialization;

prefabricated building;

composited assembled slab;lattice girder;dense docking;

efficient construction;large-space;

free supporting

0.引言

近几年,我国装配式建筑蓬勃发展,各类装配式结构体系研究和应用日趋成熟,但施工质量、施工安全问题也时有发生,对装配式建筑的发展造成负面影响。因此,提高预制构件各阶段安装效率、施工质量和安全的同时降低成本,是下阶段建筑行业发展的关键。

当下,装配式建筑的发展仍存在众多不完善、待提高的环节:

设计工具落后

传统二维 CAD 制图方式仍占主导,没有清晰的标准化设计理念,各项目间的设计方式相互参考,缺少改进,导致后续生产复杂、效率低下。

构件生产环节

相比国外,国内大部分构件厂的生产设备仍处于落后水平,信息化、数据化和自动化程度较低,且国内暂无与之匹配的设计工具,无法打通设计到生产环节的数据链传递,进一步导致整体工业化水平不高,仍以手工加半机械化的方式生产。

施工环节预制构件支撑体系不完善

仍采用传统满堂脚手架作业方式,既低效,也丧失了装配式构件的快速组装优势。临时支撑缺少足够的计算分析,往往造成耗材大又不安全的后果,近期发生的装配式建筑施工安全事故就是典型案例。

1.低效原因分析及对策

1.1 设计分析

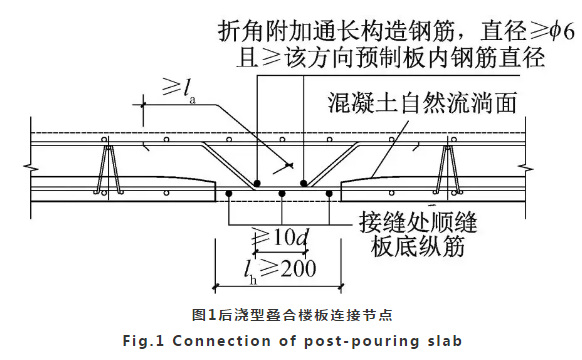

当前叠合楼板主要设计为后浇型叠合楼板,等同现浇的计算原理进行配筋设计。较为常见的设计方式为如图1所示的后浇型连接节点[1] 。

此类叠合楼板设计时一般采用传统 CAD 或信息化设计软件制图,但两者区别不大,因为采用外伸钢筋形式的叠合楼板即使采用信息化设计软件和生产设备,生产设备也无法抓取边模,从而改用人工固定齿模方式,信息化设计软件产生的数据无法使用。

因此,若不从设计源头完善构件设计方式,后端生产设备、施工工艺都不能发挥其高效性,先进的机械设备形同虚设。

1.2 生产分析

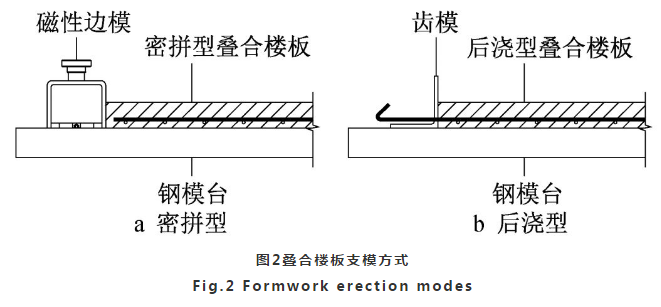

国外叠合楼板生产多采用自动化流水线,其批量化生产很大程度得益于叠合楼板侧边不出钢筋的密拼型设计,可以高效利用机械手抓取磁性边模支模( 见图2) 。同时,配合成型钢筋网片加工设备、桁架钢筋铺设设备、预埋件定位布置设备等,实现叠合楼板全自动生产。

现阶段叠合楼板大部分采用后浇型连接设计,叠合楼板外伸钢筋导致构件边模布置无法利用机械手,生产工人需根据叠合楼板出筋间距、出筋长度选取适用的齿模,并在模台上进行定位固定,自动化流水线运转效率低下,以上是导致诸多构件厂产量无法提升的主要原因。由实际生产效率对比可知,自动化生产高出手工生产4倍以上。构件供应作为装配式建筑高效施工的基础,生产效率直接影响施工效率。

此外,由于预制构件运输时最/大宽度的限制,两侧钢筋外伸导致叠合楼板的实际宽度变小,单位车辆运输构件量也变小,降低了运输效率。

1.3 施工分析

装配式建筑施工的高效性主要影响因素有塔式起重机、支撑和模板。做到塔式起重机利用高效、支撑便捷、模板使用少,施工效率也就相应提高。

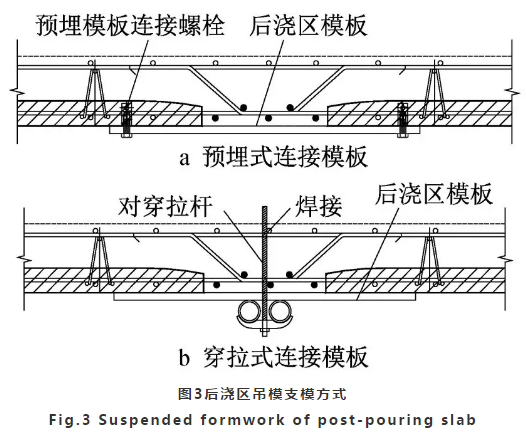

目前楼板的设计方式导致叠合楼板吊装时,外伸钢筋极容易和楼板周边的梁箍筋、墙板钢筋和楼板钢筋发生碰撞,每块楼板的吊装需耗费大量时间调整钢筋,长时间占用塔式起重机,利用率低下。后浇型楼板会产生大量楼板拼缝,需要现场进行支模处理。后浇区支模方式主要分为撑模和吊模:撑模即采用底部支架撑起模板,类似现浇楼板方式;吊模通过叠合楼板本身悬吊模板( 见图3) 。预埋式模板连接时由于施工精度不够容易导致拼缝不平、模板下坠、预埋螺栓定位偏差、拼缝蜂窝麻面等诸多问题;而穿拉式模板连接时则需将拉杆与上部钢筋焊接固定,浇筑完成后切除剩余穿拉钢筋,施工复杂且难度较大,质量难以保证。

1.4 对策分析

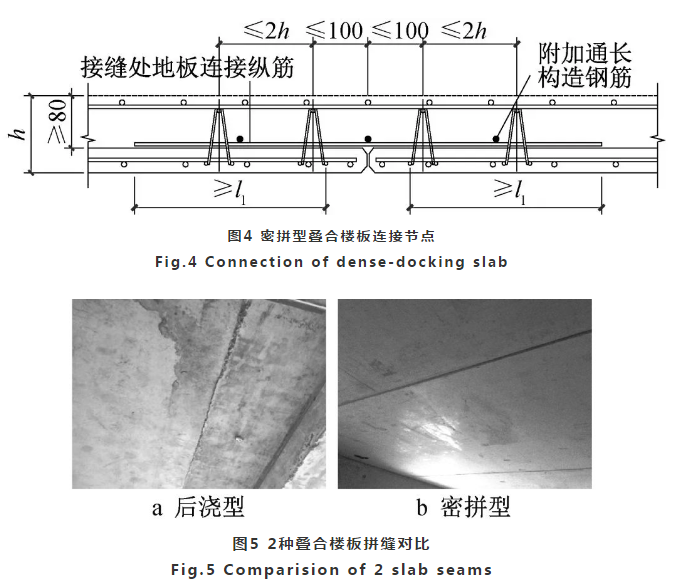

目前,国内对于密拼型叠合楼板的试验研究及项目应用发展较快。同济大学、浙江大学、中国建研院、宝业集团等高校、研究院和企业均对此进行了系统性试验研究,各类试验结论都证明了密拼型叠合楼板的可行性[2]。同时,上海宝业惠南新市镇23号楼、合肥青年城地下车库、江西南昌航信大厦等项目均采用了如图4所示的密拼型叠合楼板连接节点,其结构性能、防水性能、全流程高效性都得到了有力证明[3]。后浇型与密拼型叠合楼板拼缝如图5所示。

根据已有的500万平方米装配式建筑项目实践,结合近几年开展的相关试验研究,装配式建筑应形成高效钢筋桁架叠合楼板标准化设计、工业化生产和机具化施工体系,从而达到高效施工的目的。

2.高效设计、生产和施工体系

2.1 标准化设计

高效设计的标准化,并非按照现有规范和图集进行模数化构件设计,而是根据项目户型设计、生产设备、运输条件等边界条件,选择合适的规格尺寸,采用信息化设计工具进行参数化设计,从而达到高效设计的目的。

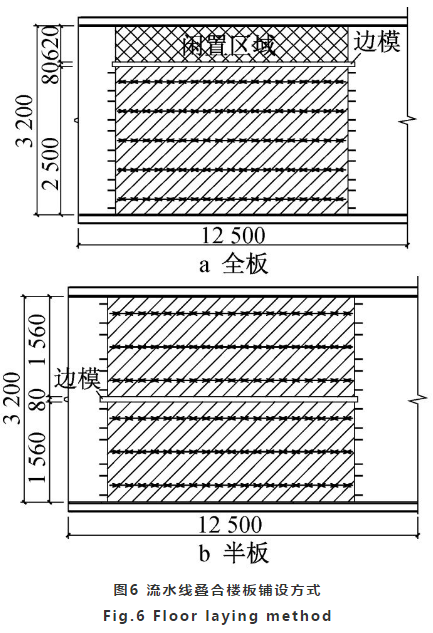

国家课题示范项目上海青浦新城63A03A地块项目采用德国进口全自动流水线,流水线模台尺寸为12.50m×3.20m,边模宽度为80mm。利用信息化设计工具时,有“全板”和“半板”2种叠合楼板设计方式,“全板”为叠合楼板宽度2.5m(见图6a),符合交通运输最/大宽度限制,“半板”则根据流水线模台宽度确定,在上述流水线模台尺寸下,该“半板”宽度为1.56m(见图6b)。

由图6可知,根据流水线模台尺寸,合理利用“半板”方式进行叠合楼板的拆分设计,可以将模台利用最/大化,避免产生过多闲置区域。但是“半板”设计会导致叠合楼板构件数量增加,从而增加现场施工时吊装工作。因此,标准化设计时仍应尽量采用“ 全板”设计,同时结合户型尺寸灵活配比“ 半板”,为高效生产做铺垫。

2.2 工业化生产

高效生产的工业化首先要实现数据传输,否则所有后续的生产组织、材料控制、堆放贮存等无法实现,单纯靠人工作业、个人素质和技术水平,既无法实现预制构件量产,也无法保证构件质量。

现阶段大部分预制构件生产单位采用人工作业为主,一方面原因是大部分装配式建筑项目在设计端数据缺失,导致后续环节没有数据源采集而无法实现自动化生产,另一方面则是进口自动化生产设备初期成本投入较高,而国产设备技术水平仍在发展阶段,数据转化率不高。针对目前普遍存在的数据传输问题,已有相应软件开发和设备加工企业合作,并在数据传输方面取得了一定成果。如何进行有效排版,提高单位模台的覆盖率和产量,是高效生产的关键因素。

项目设计阶段,生产单位应及时介入,提出符合工厂模台生产的意见,供设计单位参考。此外,构件混凝土浇筑方量控制、齿模漏浆控制、钢筋网片应用及如图7所示的四边不出筋叠合楼板应用,均可提高生产效率。

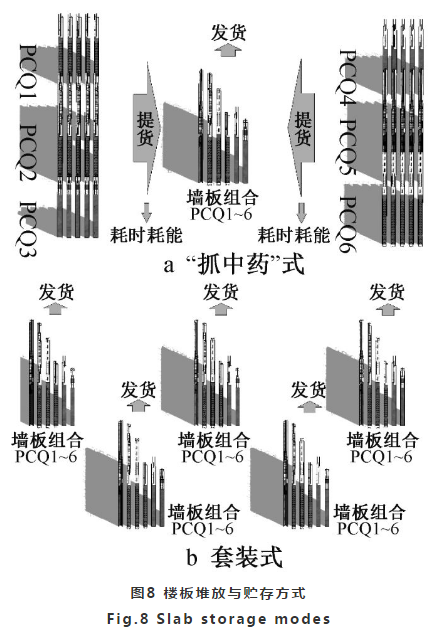

堆放贮存亦是目前亟需改进的环节,图8所示为2种贮存方式。“抓中药”式的贮存方式一大弊端是造成施工吊装杂乱,无法及时锁定取吊相应构件,同时预制构件的选取和转运造成大量时间和能源的耗费。相比之下套装式的贮存方式则更加合理,根据构件编号和吊装顺序成套堆放构件,按照施工进度实时按批发货,有效提高构件厂储运效率及施工现场吊装效率,发挥了生产到施工环节的纽带作用。

2.3 机具化施工

高效施工的机具化,是要尽量利用工具化模板、支撑体系、爬升式脚手架等一系列系统化的施工工具,达到提效率、降成本、减能耗的目的。

单点三角支撑辅以木工字梁的支撑体系相比满堂支撑体系,具有安装拆卸简单、支撑稳定、标高可控、场地占用率低的优势。设计明确的连续梁结构,可准确计算支撑间距[4] ,确保叠合楼板施工阶段预制楼板不发生变形和开裂,施工效率可较满堂支撑形式高1倍以上。

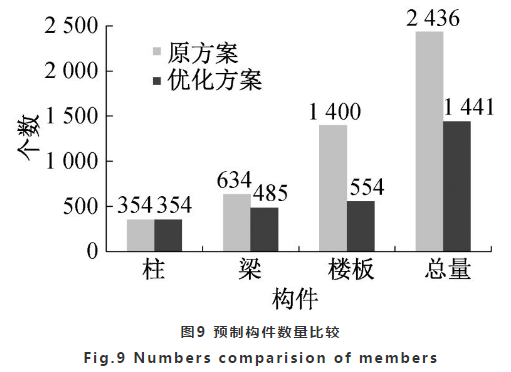

以江西南昌航信大厦示范项目为例,设计阶段采用大空间设计理念,取消预制次梁,增加楼板厚度,对结构布置进行优化,形成大板化叠合楼板,减少了总体构件数量,从而降低施工现场的吊装工作。

通过设计优化,各类构件均大幅减少,构件数量降低了41%(见图9),由于尺寸开间加大,大板化预制构件应用量也大幅提高,单块预制叠合楼板面积≥15m有326个,约为59%,为构件的高效生产和施工提供了有利条件。

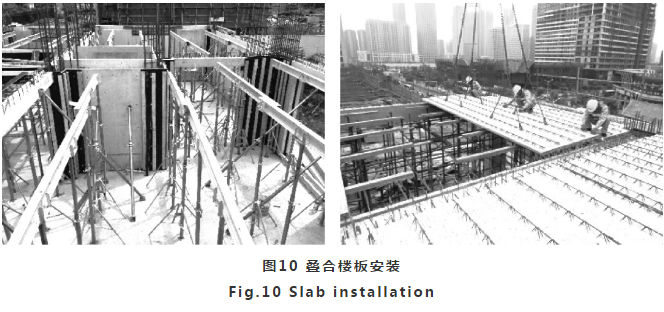

施工阶段叠合楼板跨度<6m以下采用4点起吊方式,跨度≥6m属于大型预制楼板,采用8点起吊方式,安放在间距1.0~1.5m的单点三角支撑辅以木工字梁支撑体系上,保证叠合楼板在浇筑阶段不开裂(见图10)。此外,由于采用了密拼型叠合楼板连接,拼缝处采用具有无收缩、抗裂、防水等性能的专用水泥砂浆进行填缝处理,保证叠合楼板施工的流畅性,避免后期拼缝修补处理工作。

3.EPC系统工程

装配式建筑是一个 EPC 系统工程,由多个 EPC 子系统工程组成,包括主体结构、内装、幕墙、机电等。其中主体结构子系统由楼板系统、墙板系统、梁柱系统等组成。

本文目前仅对主体结构子系统中的楼板系统进行设计、生产和施工分析,仍存在大量需要优化改进的空间。对于主体结构子系统中的墙板系统,其预制墙板结构体系、套筒灌浆技术、幕墙连接技术、设计和生产方式等,都存在极大的改进空间。因此装配式建筑的提效必须关注各子系统,将各子系统的标准和技术体系进行提升和完善,才能推动装配式建筑整体 EPC 工程发展。

4.结语

对钢筋桁架叠合楼板在设计、生产、施工方面的问题及对策进行分析,同时结合诸多项目的应用实践,对叠合楼板控制要点主要有以下建议。

1) 桁架叠合楼板应重视生产和施工环节,在设计端充分考虑生产和施工效率,灵活调整构件尺寸及连接方式。

2) 完善叠合楼板的标准体系,一套标准无法适用所有项目,应根据不用项目特征、生产条件采用合理标准体系。

3) 建立高效设计、生产和施工系统,结合各子系统工程,以 EPC 模式提高装配式建筑的工业化建造效率。