多图预警!怎样提高装配式预制叠合板施工质量合格率?

一、叠合板安装质量合格率现状

项目概况

广东省某装配式建筑项目占地35270.05㎡,由1—10#楼组成,其中2#—8#共七栋塔楼采用装配整体式混凝土结构,本工程从3层至23层所有的标准层楼板均使用预制叠合板现浇施工,板厚130mm,其中预制叠合板厚度60mm,现浇厚度70mm。每层叠合板面积从0.48~10.2㎡,单层共38块,最/大叠合板重量约1.56吨。

现状调查

按照“广东省优质工程”的标准,本工程要求叠合板施工质量合格率达到90%以上。为了了解目前叠合板施工质量的合格率,项目部对已完成的2#、3#、4#、5#一共4栋叠合板进行检查,结果如表1所示。本次调查共随机抽取2#、3#、4#、5#的3-6层,共计240个点,其中合格点数为192个点,不合格点数为48个,合格率仅为(240-48)/240=80%。

问题统计与目标确定

为进一步掌握影响叠合板后浇接缝部分成型质量的因素,项目部通过现场调查,归纳和分析,了解到导致叠合板施工质量合格率低的大量信息,结合本项目的具体情况,对收集到的48条不合格信息,进行分类统计,归纳为5类问题,绘制排列图如图1所示。

图1 影响叠合板后浇接缝成型质量因素排列图

Fig. 1 Distribution of factors affecting quality of laminated slabafter pouring seam forming

从现状调查的排列图上看,影响叠合板施工质量的主要原因是“叠合板顶板板底平整度超差”和“ 叠合板板缝处漏浆” , 累计不合格点数达到81.25%,其他原因为次要原因。

二、叠合板安装质量不合格原因分析

原因分析

对影响叠合板成型质量的主要因素“叠合板顶板板底平整度超差”和“叠合板板缝处漏浆”一一进行了分析,绘制出原因分析关联图如图2所示。

图2 原因分析关联图

Fig. 2 Cause analysis association diagram

可见,影响“叠合板顶板板底平整度超差”和“叠合板板缝处漏浆”的末端因素为以上11项。

要因确认

针对以上的11条末端因素,项目部进行了逐一的调查,并确定要因,确定过程如下。

1.技术交底不详细

现场调查测量员、施工员及施工操作人员的技术交底记录。通过查询交底记录,现场抽查、了解发现施工操作人员都具备基本的施工常识,且交底记录完整详细,有针对预制板安装完成后的标高、平整度进行验证的措施,满足施工过程的要求,符合规范规定及工程实际,可操作性强,对症结影响不大,因此确定该因素为非要因。

2.拼缝处未按要求设置海绵条

通过现场确认,在铝模工程完成后,施工人员未在铝模与叠合板接缝处按规定粘贴海绵条,加之底部支撑体系设置有一定偏差,故在铝模与预制板接缝处出现漏浆情况,影响到施工质量。项目部随机抽取3#楼6楼已吊装完成的叠合板10个测区拼缝处漏浆情况,统计如表2所示。该因素对症结影响较大,因此确定该因素为要因。

3.未编制专项混凝土浇筑方案

通过查看施工资料是否有混凝土专项浇筑方案记录。经查实,在施工前,施工单位在施工前已编制专项混凝土浇筑方案并进行公司报批,现场浇筑方案也是按照按报批方案施工,方案满足设计施工需要,该因素对症结影响不大,因此确定该因素为非要因。

4.构造钢筋锚固长度不足

预制叠合板现场拼缝如图3所示。通过查阅现场隐蔽工程检查验收记录,发现资料完整,该因素对症结影响不大,因此确定该因素为非要因。

图3 预制叠合板现场拼缝

Fig. 3 Prefabricated laminated plate on-site seam

5.混凝土配合比设计不合理

检查本项目的混凝土配合比记录,发现记录资料完整,并按照记录的配合比对商品混凝土厂商提供的混凝土进行坍落度测验,实验如图4所示,混凝土坍落度符合要求,并查找了混凝土的配合比及粗细骨料搭配记录。配合比设计符合设计及规范要求,坍落度测验满足施工要求,该因素对症结影响不大,因此确定该因素为非要因。

图4 混凝土坍落度实验

Fig. 4 Concrete slump experiment

6.没按要求运输、存放构件

项目部在对现场叠合板存放场地和堆放的调查中,发现叠合板存放严格按图集5G366-1《桁架钢筋混凝土叠合板》要求进行堆放,垫木上下对齐,垫实,每垛堆放层数控制在6层以内。如图5~6 所示,该因素对症结影响不大,因此确定该因素为非要因。

图5 叠合板现场堆放图

Fig.5 Site stacking diagram of laminated slab

图6 叠合板预制构件运输图

Fig. 6 Transportation diagram of prefabricated laminated slab

7.板吊装定位偏差大

对现场3#楼8层叠合板吊装作业时的检验中发现,在吊装过程中,作业人员对吊装工艺流程不熟练,没有经过专业培训,吊装过程没有使用专业定位装置进行吊装,只使用目测放置预制板加上使用普通撬棍对预制板进行移位等,导致预制板在吊装过程中放置定位不精/确、板件边缘及易破损等情况。现场抽取正在吊装的3#楼6层、5#楼6层叠合板对其定位进行了分析,结果如表3所示。

通过分析测区预制板定位偏差,发现其定位偏差较大,进行定位误差大,其中有80%以上定位偏差超过可控10mm,后期需要用撬棍等进行辅助定位,导致预制板底部偏差较大,预制板边缘破损等现象,对叠合吊装后的整体质量影响较大,故该因素对症结影响较大,因此确定该因素为要因。

8.测量仪器未校正

项目部对现场进行调查发现,施工用测量仪器定期进行了检测,检测结果合格,并有仪器检测记录。该因素对症结影响不大,因此确定该因素为非要因。

9.夜间施工照明不够

项目部通过查阅施工现场资料,发现该工程编制了完整的夜间施工照明方案,现场的照明灯的布置严格按照方案进行。该因素对症结影响不大,因此确定该因素为非要因。

10.板拼缝处未设置独立

项目部通过查看施工方案,发现现场搭设支撑应在拼缝处单独增设一道独立支撑。但通过对现场正在进行的支撑搭设进行抽查发现,只有部分拼缝处搭设了独立支撑,搭设人员的技术交底不到位,管理不到位,如图7所示。

图7 叠合板下部错台图

Fig. 7 Lower platform of laminated slab

现场抽取完成施工的3#楼3层、5#楼4层叠合板10个测区,测量结果如表4所示,可见预制板接缝处平整度高差在5mm及以上的占比达70%,拼接缝处质量不符规范要求。该因素对症结影响较大,因此确定该因素为要因。

11.铝合金模板不平整

经过对已完成的2#楼7-8层随机抽取20个测点,对铝模顶板的平整度进行检测,得出结果如表5所示。

从表中可以看出,平整度符合规范要求,即铝模顶板的吊装平整度为非要因。根据对铝合金模板抽查的结果,模板平整度符合材料标准要求,该因素对症结影响不大,因此确定该因素为非要因。

三、叠合板安装质量不合格对策实施

制定对策

针对确定的要因,制定出相应的对策,如表6所示。

针对“未设置海绵条”要因采取措施

严格按照施工方案,进行现浇板缝顶板模板安装,根据示意图位置设置粘贴海绵条,海绵条位置粘贴务必准确。现浇板缝顶板模板安装完成后,在模板上弹出两条预制板边缘线,海绵条沿着边缘线进行牢固粘贴,粘贴完成后应及时进行预制板安装,如图8~9所示。

图8 海绵条位置及叠合板底部支撑CAD 图

Fig.8 CAD drawing of the position of the sponge strip

and the bottom support of the laminated plate

图9 粘贴海绵条现场图

Fig.9 Paste sponge strip site map

项目部对正在进行施工的2#楼9层和3#楼8层叠合板拼缝处模板板面与预制板板面底间海绵条设置情况进行了检查,结果显示叠合板拼缝处模板板面与预制板板面底间海绵条粘贴率达到100%,说明对策实施有效。

此外,在浇筑时,对楼板缝进行冲洗,刷水泥浆,灌注细石混凝土。待混凝土凝固后,拆除模板,冲刷拆除模板后的污物,晾干,涂粘结剂,挂钢丝网片,刷胶结合剂,再用抗裂砂浆抹平对顶棚粉刷,如图10~11所示。

图10 叠合板拼缝处加强措施剖面示意图

Fig. 10 Profiles of strengthening measures at laminatedplywood seams

图11 叠合板拼缝处现场处理

Fig. 11 Field treatment of laminated plywood seams

项目部对正在进行施工的2#楼10 层和3#楼9层叠合板拼缝处10个测区漏浆情况进行了检查,结果显示未设置海绵条时,80%测区漏浆,设置海绵条后只有10%局部漏浆,说明对策实施有效。

针对“预制板吊装定位误差大”要因采取措施

对构件吊装制定吊装实施方案,安排专人负责吊装作业指挥,对吊装的作业人员进行技术指导和培训,使吊装操作工人明白吊装施工流程,保证操作流程准确。通过技术指导、培训、考核,使吊装作业人员分工明确,掌握吊装施工流程,确保正确施工,避免出现预制板吊装过程中绳索缠绕现象等。

此外,由施工技术人员编制预制构件吊装施工专项方案,叠合板的吊装作业按照施工专项方案严格有序进行,对原吊装过程中存在问题的目测定位、撬棍移位进行改进。设计了一种预制板新型定位装置,并应用于叠合版的吊装定位中,装置如图12所示。

图12 新型定位装置示意图

Fig. 12 Schematic diagram of the new positioning device

项目部现场抽取正在吊装的3#楼10层叠合板对其定位进行了分析,通过分析检查测区预制板定位偏差情况统计表,发现100%控制在10mm以内,对策实施有效。

“拼缝处未设置独立支撑”要因采取措施

严格要求现场管理人员和操作人员进行专项交底,技术交底后,严格按照施工方案在接缝处加设一道独立支撑,支撑上方设置两道支撑顶横肋,上面顶一块木模板,并采用激光仪配合卷尺测量叠合板底部支撑的平整度,保证板缝下方支模的牢固性及密实性,避免漏浆,这道支撑等到施工完其上两层后再拆除,延后一段时间拆除,保证拼缝处的混凝土和砂浆强度达到100%,保证后浇部分与预制部分的充分连接,施工过程如图13所示。

图13 叠合板接缝处设置两道支撑顶横肋

Fig. 13 Two support top transverse ribs at the seams of laminated slap

项目部对正在进行施工的2#楼16层叠合板平缝处10个点的底部独立支撑的情况进行了检查,结果显示拼缝处独立支撑设置率达到100%,说明对策实施有效。

通过上表看出,对策实施后,平均合格率为96.25%,显然超过了目标值,主要问题已经解决。

四、效益分析

经济效益

对施工质量薄弱环节重点控制,避免了对楼板的修补费用,合格率从80%提高到96.25%。本工程前后对比直接经济效益为134190元,减去培训开支2500元,和由于增设海绵条等措施增加材料、人工费用16712元。本次活动总计节约成本114978元。

社会效益

通过项目实施,公司领导、建设单位、监理单位,质监站等单位对工程质量进行了检查,叠合板成型质量得到了大家的一致好评,减少了叠合板成型不合格的缺陷,为企业树立了形象,提高了企业的知名度和市场竞争力。

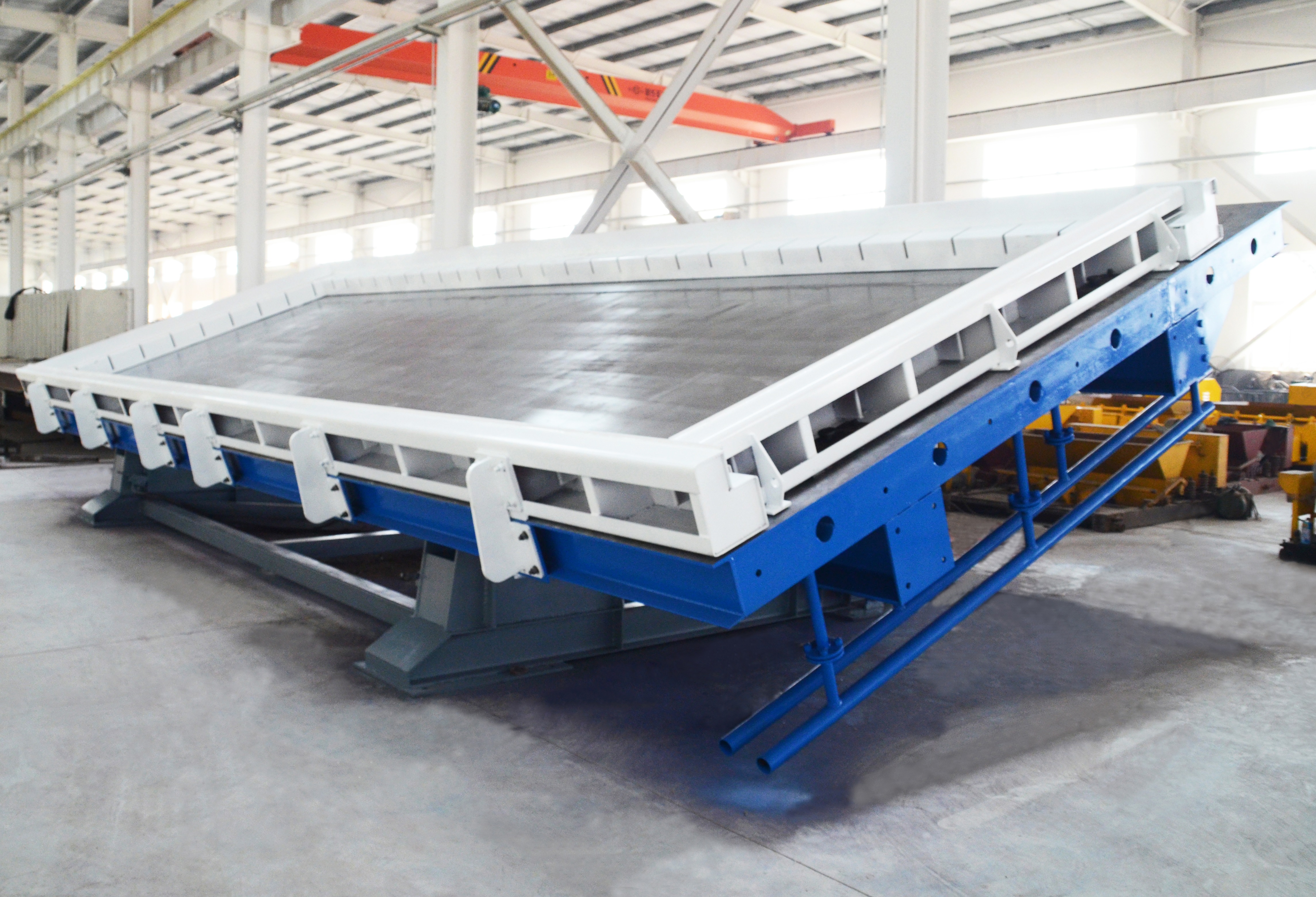

适合各种PC构件的生产,如:各种内墙板,外墙板、叠合板,预制梁、预制柱、异形构件、各种别墅构件。

●规格4000mmX9000mm 4000mmX10000mm 3500mmX9000mm(其他尺寸皆可定做)

●模台基座大架采用优质国标型材焊接而成,台面钢板采用Q345,厚度为12mm,模台承载力达到800Kg/㎡,平面度≤1.5mm/3米。

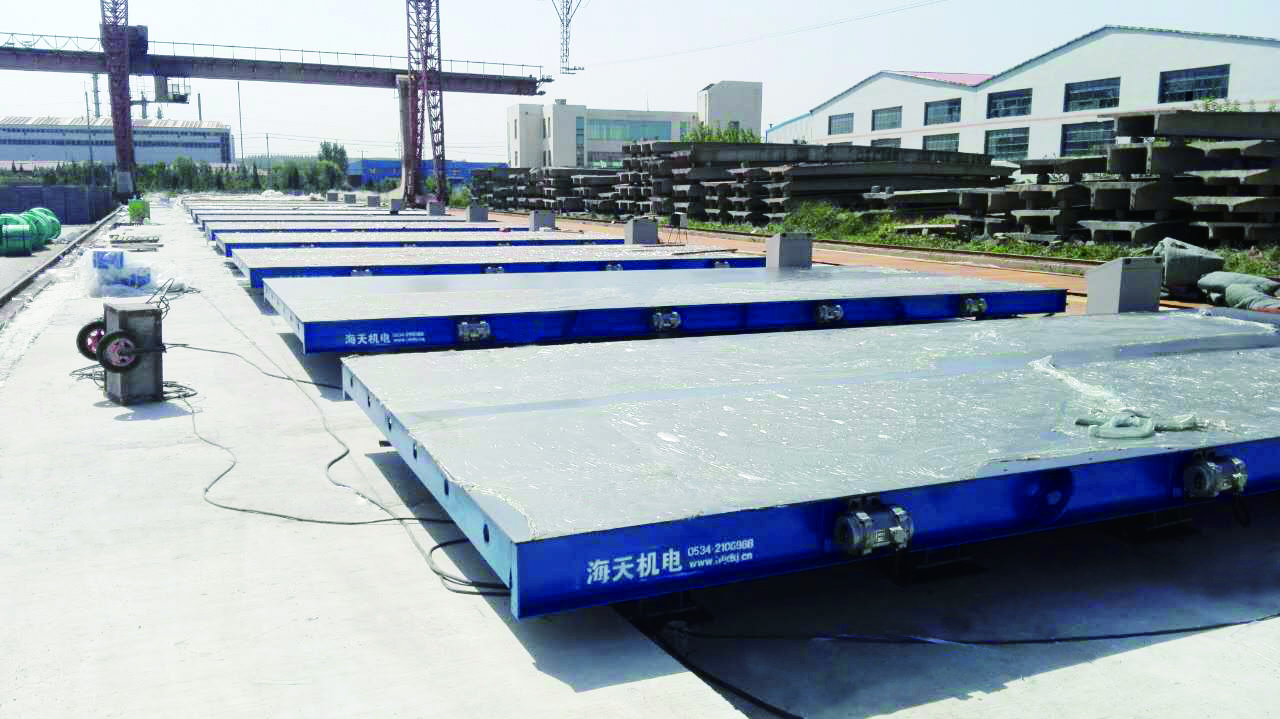

海天机电叠合板生产线——固定模台生产线

海天机电叠合板生产线——装配式建筑模台

海天机电叠合板生产线——PC翻转模台多功能模台

海天机电叠合板生产线——PC翻转模台多功能模台