装配式住宅项目叠合板超厚原因分析与控制措施

采用叠合板装配式项目普遍存在施工浇筑超厚问题,而该问题将带来一系列不利影响。结合项目实践,探究超厚原因,并从设计、生产、施工等方面提出具体控制措施。

01

调研情况

2019年初,对部分在施且采用叠合板的装配式住宅项目进行叠合板施工浇筑超厚情况调研,并对其中3个项目的调研情况进行梳理。通过现场测量预制底板厚度、预制底板顶至钢筋上皮的高度,推算叠合板浇筑成型后的实际厚度。

其推算公式为:理论板厚= 预制底板厚度设计值60mm+管线敷设、钢筋布置的需求高度+ 保护层15mm;实测板厚= 实测预制底板厚度平均值(实测平均值约65mm)+ 实测预制底板顶至钢筋上皮的高度+ 保护层厚度15mm。本文中叠合板的环境类别均按一类考虑,其保护层厚度均按15mm取值。

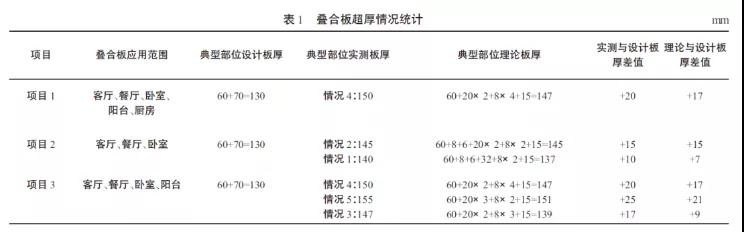

上述3个项目调研结果中,叠合板应用范围、典型部位设计板厚、典型部位实测板厚、典型部位理论板厚、实测与设计板厚差值、理论与设计板厚差值如表1所示。由表1可知,叠合板实测板厚>理论板厚>设计板厚。

02

原因分析

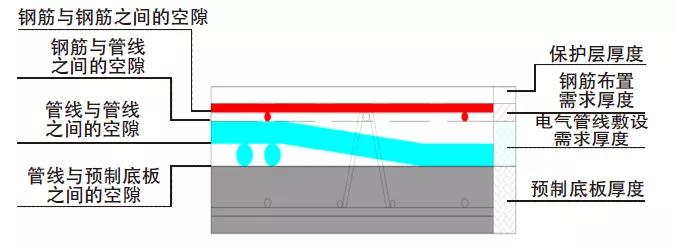

通过现场调研情况,分析得出叠合板实际厚度主要由以下部分组成:

1.预制底板实际厚度;

2.电气管线敷设需求厚度;

3.钢筋布置需求厚度;

4.钢筋、管线、预制底板之间空隙;

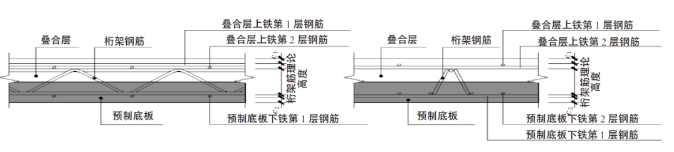

5.保护层实际厚度。具体组成如图1所示。

图1 叠合板厚度组成剖面

预制底板生产超厚

规范要求预制底板生产精度为±5mm,因预制构件厂生产精度控制不足和构件验收工作不到位,调研实际情况反馈,现场预制底板实测值在61~68mm。另外生产过程中对桁架筋高度控制不严,导致个别项目易出现桁架钢筋上浮,也会对楼板厚度控制带来不利影响。

电气管线敷设空间需求增加

1.强电干线与普通管线交叉住宅中的电气管线大部分为PC20(普通管线,直径20mm),但从电井至强电箱的强电干线一般采用PC32(干线主管,直径32mm)。在电气干线经过且与普通管线交叉的叠合板区域,对电气管线敷设空间需求比普通管线PC20之间交叉区域大15mm左右(包含部分空隙)。

2.普通管线三管两交叉虽然电气专业施工图明确规定“同一处只允许2层管交叉,不允许3层及以上管线的交叉,且管交叉处与上下层钢筋错开”。由于目前设计图纸并未对电气管线进行精细化排布,管线施工完全由机电安装工人现场临时确定穿管路线,导致在管线集中部位可能出现交叉重叠,以三管两交叉居多,该问题在强、弱电井等管线集中区域最突出。三管线量交叉区域对管线敷设空间需求要比普通管线PC20之间交叉区域大20mm左右,如图2 所示。

图2 普通管线三管线两交叉

钢筋布置空间需求增加

1.异形板阳角部位在部分项目设计图纸中,结构异形板阳角处顶面需增设放射筋,常规此处钢筋布置原则为“放射筋+ 架立筋”(均为直线钢筋)放在原有2层上铁钢筋上面,阳角区域上部布置4层钢筋,甚至部分项目由于钢筋绑扎顺序不合理,阳角区域上部出现布置5层钢筋。因此,钢筋布置空间需求增加2~3层钢筋,如图3所示。

图3 阳角部位放射筋排布

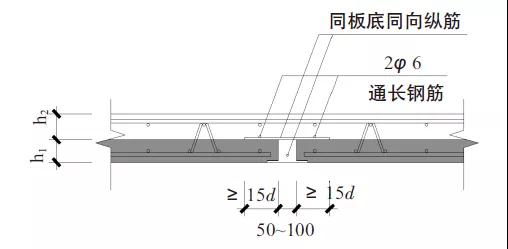

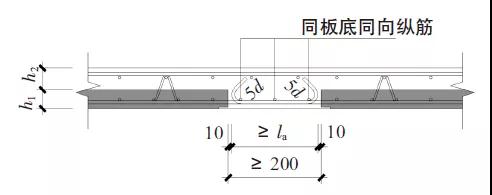

2.单向板板缝部位根据单向板板缝连接构造,预制底板顶部需布置2层连接构造钢筋,相较其他部位,钢筋布置空间需求增加2层钢筋,如图4所示。

图4 单向板缝连接节点

钢筋布置空间需求增加

1.异形板阳角部位在部分项目设计图纸中,结构异形板阳角处顶面需增设放射筋,常规此处钢筋布置原则为“放射筋+ 架立筋”(均为直线钢筋)放在原有2层上铁钢筋上面,阳角区域上部布置4层钢筋,甚至部分项目由于钢筋绑扎顺序不合理,阳角区域上部出现布置5层钢筋。因此,钢筋布置空间需求增加2~3层钢筋,如图3所示。

图5 叠合层钢筋排布设计节点

2.单向板板缝部位根据单向板板缝连接构造,预制底板顶部需布置2层连接构造钢筋,相较其他部位,钢筋布置空间需求增加2层钢筋,如图4所示。

施工与图纸设计意图不符

1.钢筋绑扎

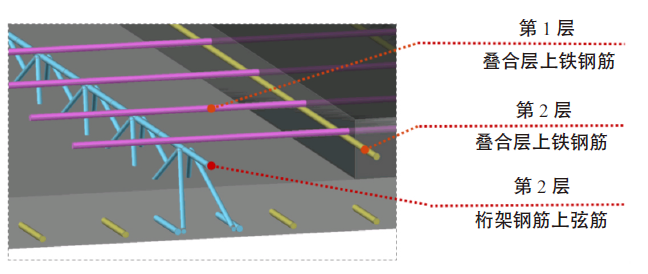

参考15G366-1《桁架钢筋混凝土叠合板(60mm 厚底板)》和15G310- 1《装配式混凝土连接节点构造(楼盖和楼梯)》节点构造,若130mm厚叠合板现浇叠合层钢筋为桁架钢筋上仅放置1层钢筋,如图5,6所示,按此布置可充分提高桁架钢筋穿管高度。

图6 设计叠合层钢筋排布

经现场调研发现,因钢筋排布方式与工人习惯绑扎方式不符,与桁架筋上弦共面层钢筋需先放后提或后穿筋,此做法施工难度大,且施工效率低,绝大多数项目无法按设计节点施工;而按照施工方便优先的顺序进行钢筋绑扎,利用桁架筋替代马凳钢筋,先在桁架筋上面放置垂直于桁架筋方向的钢筋,后放置另外方向钢筋在其上面,如图7所示,按照施工方便的钢筋绑扎后,钢筋布置空间需增加1层钢筋。即便个别精细化管控的项目能完全按设计节点设定的钢筋绑扎方式施工,但往往会导致人工效率大幅降低,用工量大幅增加。

图7 实际叠合层钢筋排布

2.加强筋位置

部分项目由于叠合板深化设计未考虑建筑轻质隔墙处板底附加钢筋,预制底板生产时并未布置该加强筋。而施工现场将其放置在预制底板顶面现浇叠合层内,该做法不仅起不到加强筋作用,而且钢筋布置空间需增加1层钢筋(加强筋直径较大)。

误差累积

叠合板施工中若存在以下误差将对叠合板厚控制不利,如预制底板生产厚度正公差、保护层正公差、钢筋及管线直径正公差等。多种误差累积也是导致叠合板厚度超厚的原因之一。

03

控制措施

由上述调研情况及原因分析可看出,在大多数采用叠合板装配式项目实施过程中,设计、生产、施工阶段均存在不足。因此,叠合板施工超厚问题需从设计、生产、施工等方面找到控制措施。

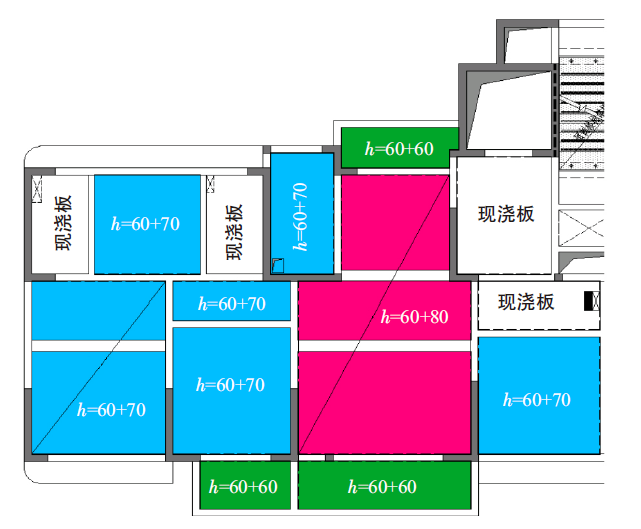

按不同区域设计合理板厚

住宅标准层内不同板块对应不同功能区,如阳台、卧室、厨房、客厅、餐厅、玄关、公共区域等,通常不同功能区叠合板现浇叠合层需暗敷的电气管线数量不同,对现浇叠合层的空间需求也不同。因此,电气管线敷设较少的区域可采用厚120mm(如阳台)和130mm(如一般卧室、厨房等)叠合板;电气管线敷设较多的区域宜采用不小于140mm厚的叠合板(如客厅、玄关、公共区域等)。对于有阳角的异形板,由于需额外布置阳角放射筋,对现浇叠合层空间需求增加。因此,建议该区域叠合板厚适当加厚,一般不宜小于140mm,如图8 所示。

图8 典型叠合板厚度及平面布置

局部管线密集区域设计为现浇楼板

由于电井通常位于公共区域,且公共区域还有消防、应急照明、电梯等用电管线,管线相对密集。另外强、弱电箱在同一位置时,通往各房间的强、弱电管线均需从该位置引出,管线相对密集。对于管线密集区域(如公共区域、强弱电箱所在的玄关),若叠合板应用比例要求不高时,建议该区域采用现浇混凝土楼板。

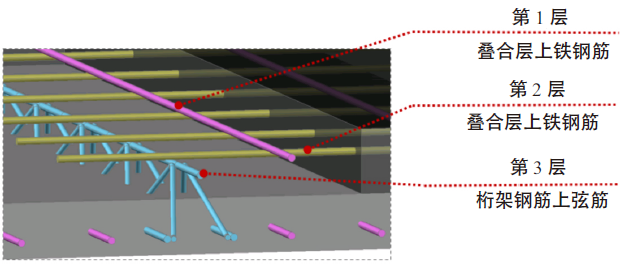

设计合理的钢筋排布

对于厚度大于130mm的叠合板,一方面现浇叠合层可采用3层钢筋的排布方式(含桁架筋上弦),如图9所示,桁架筋替代马凳钢筋,先在桁架筋上面放置垂直于桁架筋方向的钢筋,后放置另外方向钢筋在其上面,钢筋排布方式与工人的习惯绑扎方式相符,施工不易出错;另一方面,考虑桁架筋上浮及其他生产误差对板厚的影响,将桁架筋实际生产高度较理论计算高度降低2mm(120mm 厚叠合板因桁架筋高度一般不小于70mm限制且数量较少,仍然按照2层钢筋的排布方式)

图9 桁架筋与钢筋排布

优化设计阳角部位桁架筋布置

常规设计阳角筋放射筋+ 架立筋为直线钢筋,加上铁2层钢筋,该部位按照常规排布为4层钢筋。设计可优化阳角放射钢筋排布,除桁架钢筋上弦外,钢筋层数可有优化为3层。具体做法可将放射筋架立钢筋与楼板上铁钢筋保持共面,也可用楼板上部钢筋替代架立钢筋,以节省钢筋绑扎空间。

预制底板生产管控

1.预制底板厚度控制在保证构件不开裂的前提下,预制底板生产时应严格控制预制底板厚度正公差。生产过程中,构件厂应加强对板厚和桁架钢筋上浮的控制,必要时增加工装以保证生产精度,如图10所示。

图10 防止桁架筋上浮措施

2.预制底板表面控制在满足粗糙面要求的前提下,预制底板生产时需控制预制底板顶面粗糙面整体平整度,避免出现粗骨料不均匀外露、浮浆局部堆积等情况。

精细化施工管控

1.管线在机电施工过程中,施工单位应精细化排布电气管线,合理控制交叉点位置,现场穿线按预定设计要求施工,能大幅减少不合理交叉位置,提高施工效率,提升施工质量。

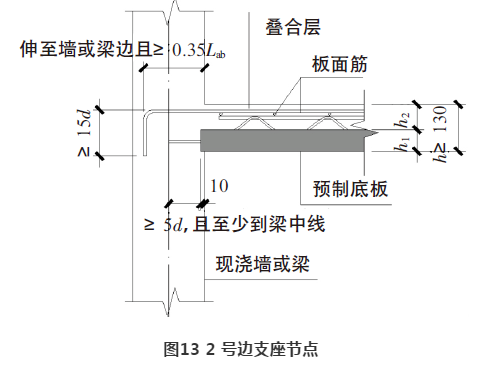

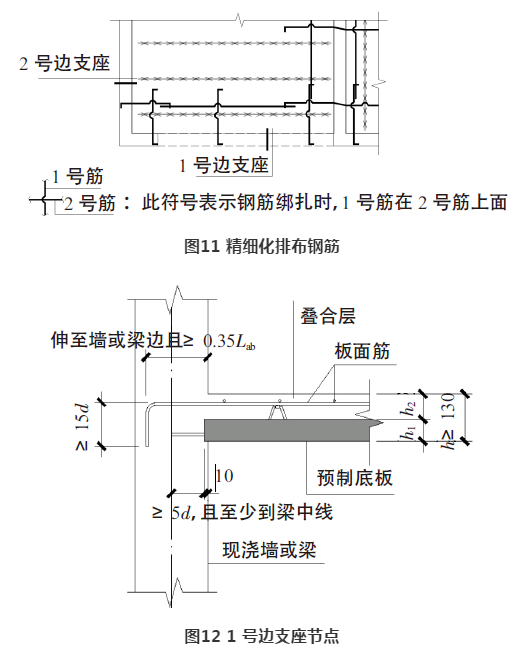

2.钢筋在钢筋绑扎过程中,施工单位应精细化排布钢筋,充分领会设计意图并按图施工,能大幅减少钢筋排布不合理。同一方向钢筋应布置在同一平面内,避免不同位置同向钢筋反叠交叉,如图11~13所示。若同向钢筋未在同一平面内,同向钢筋在不同位置重叠交叉,加上桁架筋上弦上部的2层上铁钢筋,绑扎完成后实际为3层,钢筋排布不合理导致钢筋空间需求增加。

增加施工措施

在施工中钢筋、管线两两接触交点部位采用绑扎丝绑扎紧密,避免空隙过大而占用空间。另外,叠合楼板安装及混凝土浇筑过程中应注意精度、支撑、模板等控制措施。施工时还应隔一定间距设置标高控制装置,用于控制混凝土浇筑厚度,如图14所示。

图14 标高控制装置

04

结语

叠合板施工浇筑超厚已成为装配式项目中普遍存在的问题。通过项目调研并分析得出叠合板超厚的主要原因,包括预制底板超厚、电气管线敷设空间需求增加、钢筋布置空间需求增加、施工与图纸设计意图不符、误差累积等。经研究分析,叠合板项目实施全过程中可从设计优化、预制底板生产管控、精细化施工管控、增加施工措施等方面对板厚予以控制,可有效解决叠合板施工浇筑超厚的问题。