干货!论装配式建筑设计标准化 ——模块化

在装配式建筑标准化设计的各种文献中,“模块化”是除“标准化”之外,出现频次最多的关键词之一。

1、现行标准中关于模块和模块化的论述

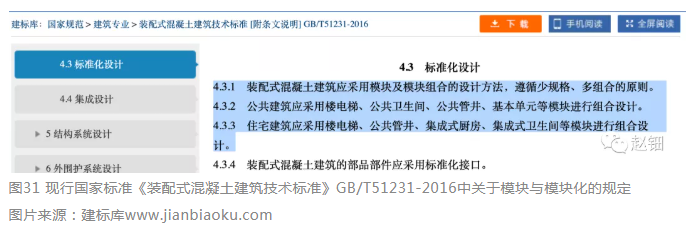

现行国家标准《装配式混凝土建筑技术标准》GB/T 51231-2016、《装配式钢结构建筑技术标准》GB/T 51232-2016中多次提到“模块”和“模块组合”(图31),并指出“公共建筑应采用楼电梯、公共卫生间、公共管井、基本单元等模块进行组合设计。”“住宅建筑应采用楼电梯、公共管井、集成式厨房、集成式卫生间等模块进行组合设计。”

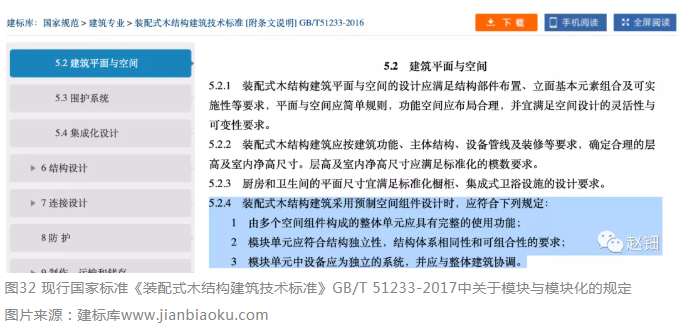

现行国家标准《装配式木结构建筑技术标准》GB/T 51233-2017中关于模块和模块组合,规定“模块单元应符合结构独立性,结构体系相同性和可组合性的要求”;“模块单元中设备应为独立的系统,并应与整体建筑协调。”(图32)

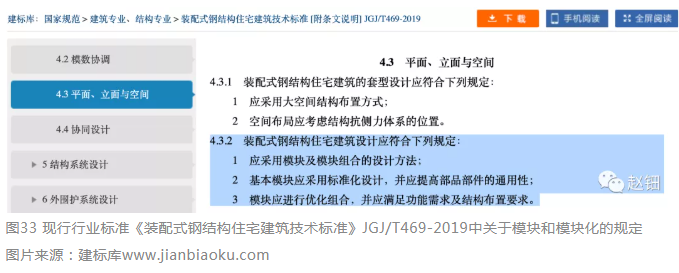

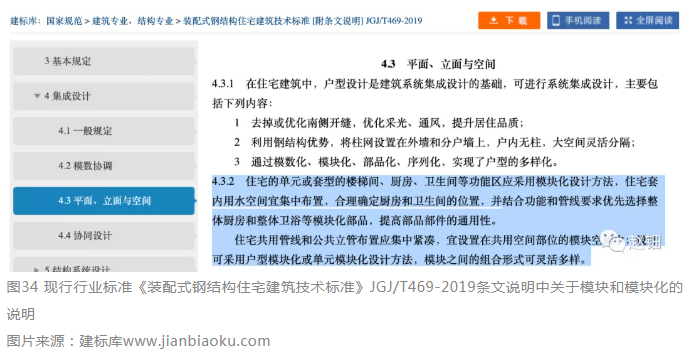

现行行业标准《装配式钢结构住宅建筑技术标准》JGJ/T469-2019中也要求应采用模块及模块组合的设计方法,模块应进行标准化设计,应优化组合。(图33,34)

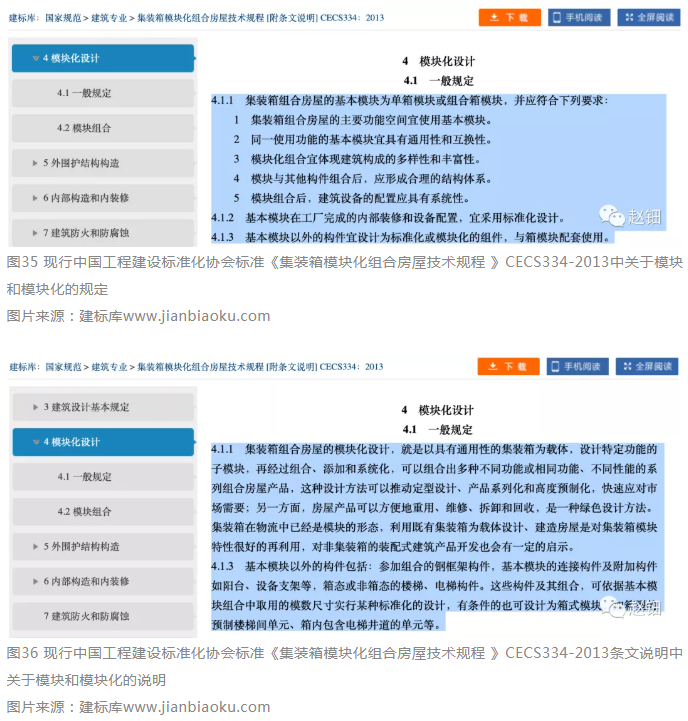

中国工程建设标准化协会标准《集装箱模块化组合房屋技术规程 》CECS334-2013关于模块化组合房屋,指的是“以具有建筑使用功能的集装箱箱体作为一个建筑单元模块,组合构成的房屋。简称集装箱组合房屋。”对于模块化设计,该规程规定了“基本模块”和其它组件(构件、配件和模块)的关系(图35,36)

2、学术论文中关于模块和模块化的论述

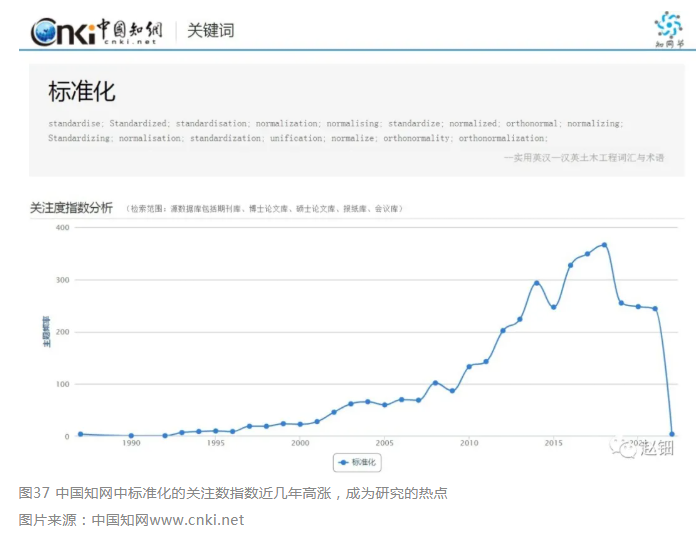

在中国知网(www.cnki.net)查询关键词“模块化”,找到的文献高达1.3万篇,并且在近十年内研究的关注度明显呈现一波高峰。(图37)

关于装配式建筑模块化,许多专家学者做了不同角度的研究,发表的论文也越来越多。

岑岩提出 “标准户型是由起居室、卧室等几个功能空间模块组成,而标准户型又是组成楼栋单元的模块”。“在户型中,每一个功能房间模块拆分出来后,还可以继续拆分出更小的模块,如厨房,还可以拆分出洗涤池、灶台、操作台等模块。”这些拆分出来的细分模块与市场产品对接,形成模块化产品。[1]

孟建民和龙玉峰提出保障性住房模块化设计方法,并将模块分为5个层级。[2]

刘奕麟总结了模块化在建筑空间领域的理论研究与案例,用图解的方式分析了模块的特征与组织关系。总结与整理出了模块的定义、特征与模块之间的组织关系。用模块化的理论设计了儿童空间与展览空间两组空间形态。[3]

李溪喧等运用模块化的方法提出了一种谱系化、模块化的住宅体系,编制成《板式住宅户型模块图谱》和《板式住宅整楼模块图谱》。应用这种体系,建筑师可根据项目需求快速地从图谱中选择合适的整楼模块和户型模块后,再进行外观设计,即可完成整栋楼的设计。[4]

叶浩文、樊则森等在装配式建筑标准化设计方法中提出采用标准化的户型模块(卫生间、厨房、餐厅、客厅、卧室)进行户型标准化设计,通过模块的边界协同,以有限的模块进行组合,实现户型平面无限生长的标准化设计。[5]

综上所述,不同专家、不同标准,都提出了装配式建筑模块化设计,那么,到底什么是“模块”,如何进行“模块化设计”,模块化设计的适用范围在哪里?

在装配式建筑领域,目前的研究还未对以上问题进行深入阐述和剖析。

4.5.2. 什么是模块与模块化

童时中是国内较早研究模块化的专家,他认为:“所谓模块,就是可组合成系统的、具有某种确定功能和接口结构的、典型的通用独立单元。”并归纳了模块的4个特征:独立功能、系统组成部分、通用互换的标准单元和接口结构。“所谓模块化, 就是为了取得很好的效益,从系统观点出发,研究产品 (或系统)的构成形式,用分解和组合的方法,建立模块体系,并运用模块组合成产品(或系统)的全过程。”[6]

李春田等人在《标准化概论》提出:“模块是由零部件组合而成的具有独立功能、可单独设计和制造的标准化单元,通过不同的形式的接口与其他单元组合成产品,具有可分、可合、可互换的特征。”[7]并将模块的特征总结为5个方面:模块具有独立功能、模块有高低层级、模块是完整单元、模块有各种形式接口和连接方式、模块是标准化产品。

日本学者青木昌彦认为:“模块是指半自律的子系统,通过与其他子系统按照一定的规则相互联系而构成的更加复杂的系统或过程”。[8]

肖机灵和戴爱明认为,“把复杂的系统按照结构、功能和技术耦合原则分拆成不同的独立模块,并使模块之间通过标准化接口进行信息沟通的动态整合过程就叫做模块化”。[9]

由此可见,模块是复杂系统的组成部分,具有独立的功能,可以进行再分解成子模块,模块可以进行组合和互换,模块之间应具有功能和结构的接口。模块由零部件组成,并可与零部件一起共同组成系统,但模块不同于零部件,模块是具有独立功能的单元。

模块化是以模块为基础,采用通用化、系列化、组合化等标准化形式,用于提升复杂系统快速响应市场需求的一种标准化形式。

模块化是标准化的一种高级形式,主要应用于复杂系统、产品或工程中。

4.5.3. 模块化的发展与优势

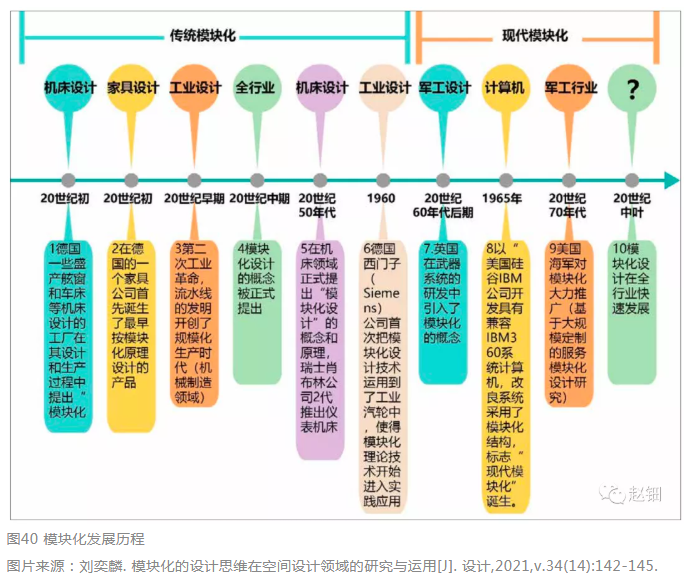

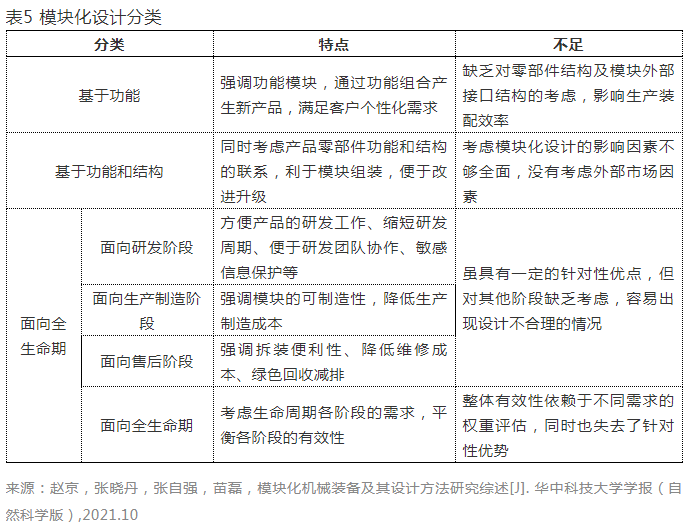

模块化方法的出现,是由于工业化产品越来越复杂,整体开发新产品的周期越来越长、成本越来越高,不能快速适应市场的需求。为了适应市场竞争的要求,模块化的方法在机械制行业率先得以运用。

20世纪20 年代,德国 SCHIESS公司对机床进行模块化设计,将订货到交付的周期压缩到4个月,大大提高了对市场的响应速度。瑞典 Linden 公司采用模块化方式生产起重设备——平头塔机Linden8000,其适应性和灵活性得以极大提高。德国DEMAG公司采用模块化设计方法后,单梁吊车的设计费用仅为整机设计时的12%,生产成本却下降了55%。

瑞典商用车公司Scania最早在汽车行业采用模块化方法,在卡车和巴士的发动机和底盘中采用通用化零部件,比例高达85%,产品的开发效率和公司的赢利能力在行业中出类拔萃。[10]大众汽车公司2007年推出发动机横置模块化平台(MQB),80%以上的零部件实现了通用。丰田推出的新全球架构平台(TNGA),将零部件通用率从20%提高到了80%。

在电子领域模块化应用最著名的例子就是IBM在1964年发布的360计算机系统,采用了模块化的设计,终结了计算机1944年问世后二十多年的整机制造“电脑工艺品”的历史。[11] 从此以后,手工业生产方式在电子信息领域走到了尽头,兼容机成为主流并得到了普及,大大推动了信息技术的发展和应用。

4.5.4. 模块化在现代制造业中的应用

在现代汽车、轮船、飞机制造等行业中,已经普遍采用模块化进行设计、制造和装配。

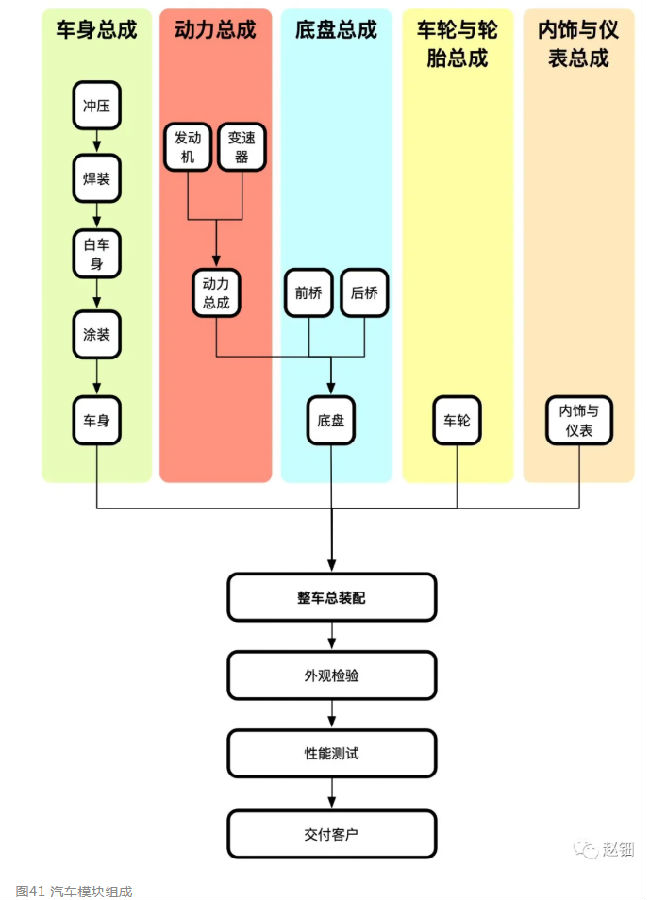

汽车行业在流水线生产之后,已经普遍采用模块化的设计和制造方式。在汽车行业,模块叫做总成,即车身总成、动力总成、底盘总成、车轮与轮胎总成、内饰与仪表总成五大部分,除车身总成由品牌汽车厂进行设计和制造,其他四个总成都可以由供应商进行制造,在总装线上进行装配。汽车行业普遍采用系列化、标准化的模块化制造和分级供应商的模式,使得汽车制造的效度大大提高,汽车装配的速度可以以小时计(23小时)。

近些年,越来越多的汽车制造商“去平台化”,采用多个模块的组合来生产不同的车型。马自达公司采用模块化方法,将不同的车型进行“批量企划”,研发适用所有车型的主要通用模块(也称“通用架构”);丰田公司采用“丰田新全球架构”,推进以发动机、变速器、起落架零件为中心的标准化;日产汽车将车辆构成分为四个模块,通过更换模块的组合来开发各种车型;德国大众公司采用模块化工具包(Modular Toolkit)将现有平台分解为几个工具包,并基于这些模块化工具包的组合来调整车辆尺寸,以适应各处车型。[10]通用化的部件和零件,加上生产设备和加工过程的标准化,进一步提高了生产效率,提高了市场竞争力。

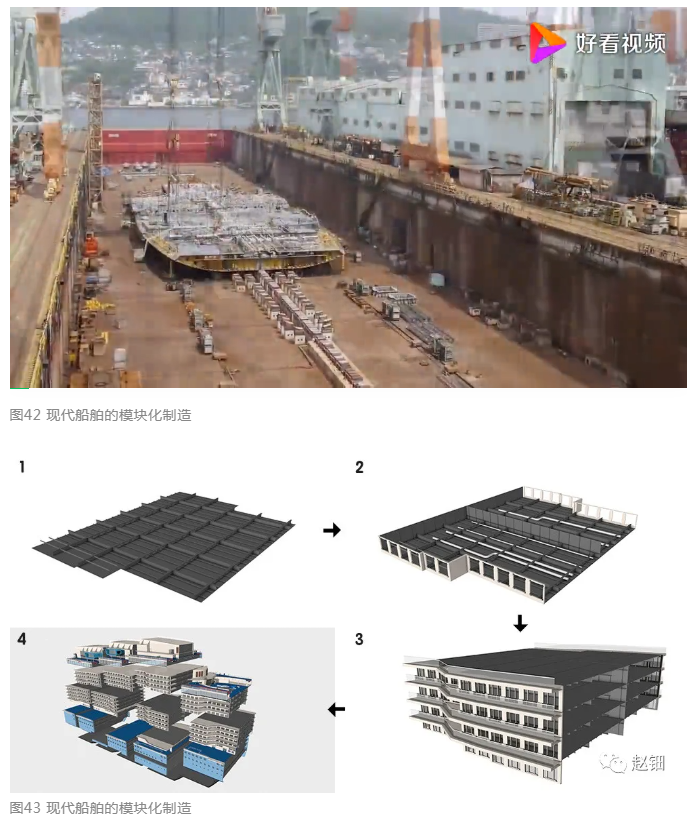

现代船舶的制造早已不再采用先船壳、再舾装、后涂装的造船方式,而是采用模块化造船的方式进行制造。大型船舶由70~80个总段(模块)在船台或船坞里进行装配,而总段又可分解成分段(分模块),分段分解成组立(子模块),组立则由钢板和型钢零部件焊接而成。模块的制造在工厂的车间内完成,采用“壳-舾-涂一体化”的方式进行生产,大大提高了造船的效率,降低了制造成本。

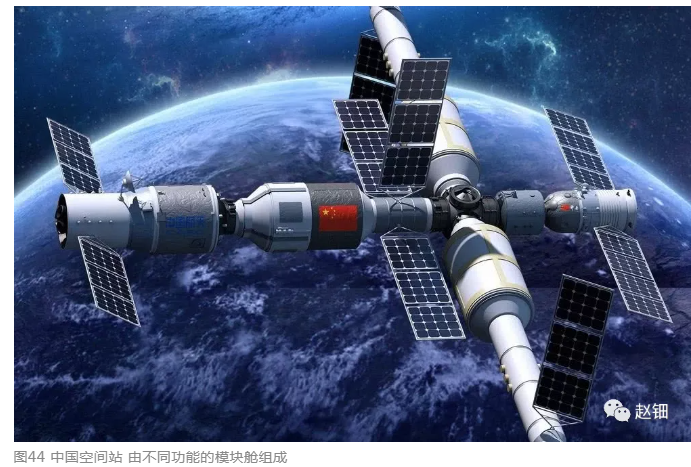

飞机、海洋平台、空间站等大型复杂设备,无一不采用模块化的方式进行设计和制造。

除了在产品制造领域得到广泛应用,模块化的应用已经扩展到了工程领域,并向企业管理方向进行发展。

根据不同的分类标准,模块可以分为不同的类型,如按外在形式可以分为硬件模块和软件模块;按互换性分类,可以分为功能模块、结构模块和单元模块。在不同系统、不同产品中,模块可以根据需要进行不同的分类。

模块是系统的组成部分,因此模块也具有层次,高层级模块由低一层级模块组合而成,低层级模块由零部件组成。[1]

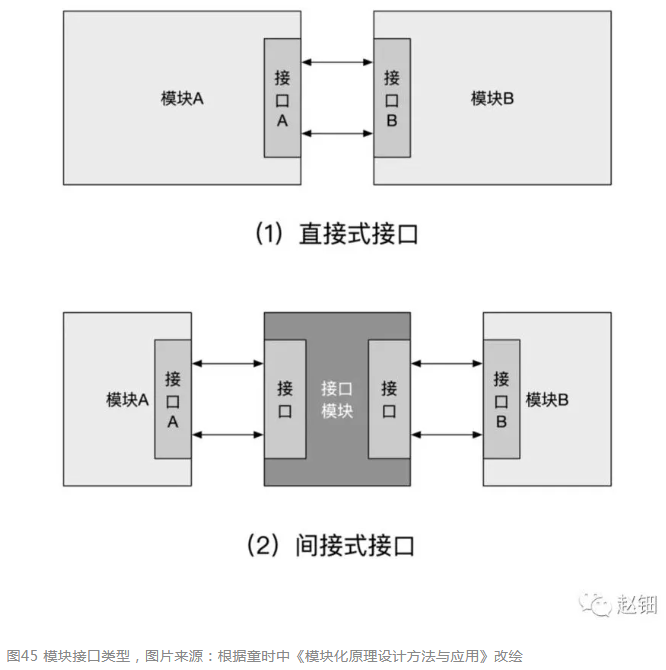

由于复杂产品或系统由模块组成,模块的功能是相对独立的,因此模块之间的接口是实现功能耦合和结构整合的关键。

接口是各组成部分之间可传递功能的共享界面。模块通过接口组成系统。接口可分为直接式接口和间接式接口(图45),也可以分为单向、双向和多向接口。

现行国家标准《装配式混凝土建筑技术标准》GB/T 51231-2017和《装配式钢结构建筑技术标准》GB/T 51232-2017两部标准在条文说明中对于模块之间的连接做了原则性的规定:

“关联模块间应具备一定的逻辑及衍生关系,并预留统一的接口,模块之间可采用刚性连接或柔性连接。”

“刚性连接模块的连接边或连接面的几何尺寸、开口应吻合,采用相同的材料和部品部件进行直接连接”;

“无法进行直接连接的模块可采用柔性连接方式进行间接相连,柔性连接的部分应牢固可靠,并需要对连接方式、节点进行详细设计。”

事实上,接口是系统中物质、能量、信息交换的界面[2],因此,接口能否有效地将不同模块结合到一起,对模块化的成功具有举足轻重的意义。许多不成功的模块化案例,究其原因,对接口的开发没有给予充分的重视、对接口的复杂性研究不充分,是失败的重要原因。因此,接口应作为一个系统进行开发。

1. 接口的定义应明确,参数应定量化。无法量化的界面划分不能成为接口。

2. 接口一旦确定之后,应保持稳定。这是模块化产品取得成功的基础。

LEGO积木的接口十分简单,且一直保持不变。

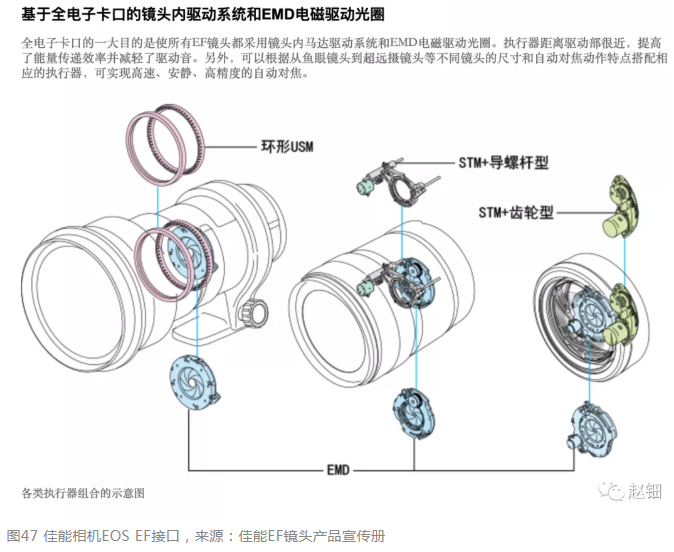

可换镜头相机也是模块化产品,主要由机身、镜头和附件组成。以机身和镜头的接口为例,相机厂商开发相机系列时,镜头与机身的接口一般在定型之后会在很长一段时间内保持稳定。以单反相机为例,佳能公司1987年推出EOS EF卡口镜头和相机,到2018年推出EOS R系列数码微单,历时30年,接口保持不变,EOS成为很受欢迎的相机产品之一。佳能公司2018年推出新的RF接口,更加适应数码微单相机的发展趋势。(图47,48)

瑞典商用汽车公司Scania采用模块化方式生产卡车和巴士,动力总成、底盘和驾驶室等模块之间的接口在产品推出之后就定型了,产品的技术改进是在模块内进行的。“接口不变”的原则,使得技术进步能够很快通过模块更新快速响应市场的需求,从而也保证了公司的赢利水平处于行业领先。[3](图49)

3. 接口应保持先进性。成功的模块化产品,应保持一定的前瞻性,为产品的功能更新和拓展预留空间。

4. 接口的兼容性是模块化产品开发中最重要的工作。由于模块是由不同团队分别进行开发的,因此,不同团队对于功能、规格、信息的理解不同,对接口的理解也不同,很容易造成接口不兼容。这就需要系统的总设计师进行统筹和协调,从顶层出发,对接口的规格、功能进行规划,并综合不同模块的开发成果,对接口进行规范和统一。

5. 接口要根据设计、生产、装配和维修等不同阶段的不同需求,进行统筹之后确定。产品在设计、生产、装配和维修阶段的需求是不一样的。在设计阶段,设计模块的接口更多是虚拟的界面,界面之间需要明确设计的内容划分、互相连通的几何尺寸和功能要求;在生产阶段,对界面的划分更多侧重在生产的协同、成组生产技术的工艺要求、以及生产流程的需要;在装配阶段,界面更加侧重于装配的效率、质量的控制;当然界面的划分也应考虑维护维修的方便性。

6. 接口应简洁有效。过于复杂的接口设计,必然使生产、装配和维修时的难度成倍增加。

4.5.6. 装配式建筑模块化设计

装配式建筑是复杂的系统工程,适合采用模块化方法进行设计、生产和装配。

装配式建筑的模块化设计,首先要进行总体规划和顶层设计,根据建筑的功能和布局确定模块、分模块或子模块的功能和种类,制定划分的规则,明确划分的界面,设计模块之间的连接方式。

在装配式建筑设计中如何定义和划分模块,相关的研究还比较少。

现行国家标准《装配式混凝土建筑技术标准》GB/T 51231-2017、《装配式钢结构建筑技术标准》GB/T 51232-2017提到:

“公共建筑应采用楼电梯、公共卫生间、公共管井、基本单元等模块进行组合设计。”

“住宅建筑应采用楼电梯、公共管井、集成式厨房、集成式卫生间等模块进行组合设计。”

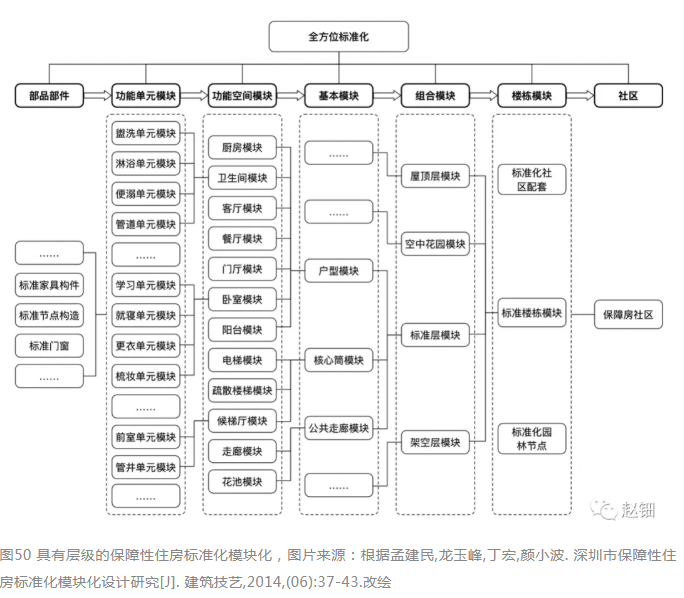

孟建民、龙玉峰等在深圳市保障性住房标准化模块化研究中,采用模块化设计方法,将模块划分为5个层级——I级为功能单元模块(如浴房、盥洗、管井等)由标准化部品部件组合而成、II 级为功能空间模块(如卫生间、卧室、餐厅等)由I级模块组合而成、III级为基本模块(户型模块和楼电梯交通核心模块)由II级模块组合而成、IV级为组合模块(标准层模块、架空层模块、屋面模块)由III级模块组合而成、V级为楼栋模块,由IV级模块组合而成。V级模块向上组合成社区。[4](图50)

建筑师试图通过模块层级划分架起用户、设计师和生产厂家连接的桥梁,使得住宅的模块化设计具有可实施性。

从设计角度来看,以上的划分方法对装配式建筑设计是可行的。模块划分由大到小,从社区到楼栋、从单元到户型、从房间到部品,最终将模与部件结合起来,使得设计工作可以遵循一条比较清晰的层次进行逐级深化。

但是,这种模块划分方式也存在其他问题。

首先,模块层级偏多,造成模块之间的组合关系十分复杂;

其次,模块之间的界面多,很难统一,接口的几何尺寸多到几乎不可能定型;

另外,在建筑部(构)件的生产和施工装配过程中,并非按照由小模块到大模块的方式逐级进行的。

所以,5级模块的划分,虽然有助于设计师理清设计的逻辑,但由于模块之间很难划分清楚,模块种类繁多,以至于难以对模块进行定义,也很难指导生产和装配。

因此,装配式建筑模块的划分和接口的确定,应将设计、生产和装配阶段的需求统一考虑。

装配式建筑进行模块化设计,首先要对建筑的功能按照系统化方式进行布置,将具有相同或相似功能、尺寸的组成部分按照模块的方式进行设计;同时,模块之间的接口是设计的重点,要对接口的功能进行分类,使之符合互换性的原理,同时对接口的尺寸进行研究,使之能够在双向或多向上进行连接。每个模块具有相对独立的功能,模块之间接口需要进行标准化设计,在功能和尺寸上进行标准化,使之具有互换性,保证模块之间可以进行双向或多向连接。

4.5.7. 模块化建筑

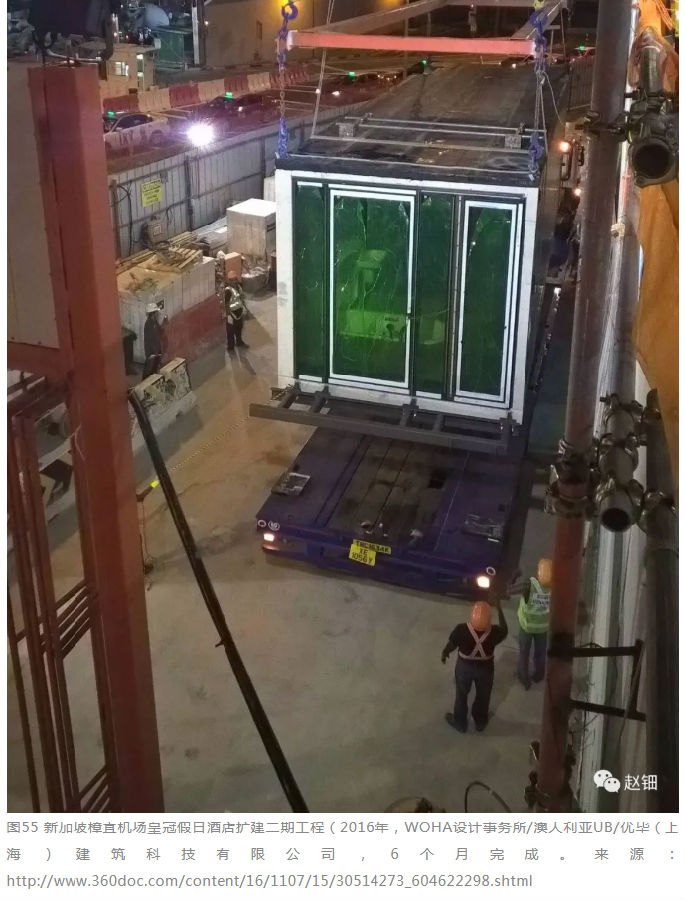

模块化在装配式建筑上应用的最经典案例当属模块化建筑(Prefabricated Prefinished Volumetric Construction,PPVC)。模块化建筑采用混凝土或者钢骨架,做成箱体模块,模块内部装修在工厂内完成,外窗一般也一同安装在外墙上,内部管线基本敷设到位。模块运输到工地现场,进行模块之间的连接,形成整体。

模块在工厂内进行制造,基本上可以完成95%的工作,是典型的场外建造模式,具有效率高、质量好的优势。

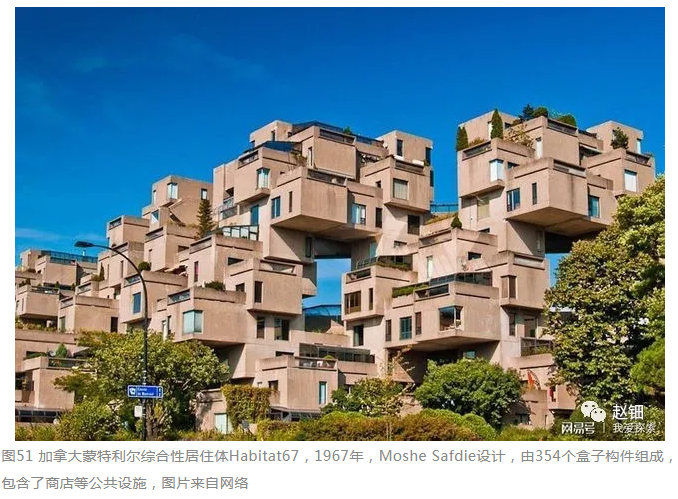

比较有名的模块化建筑的案例有:加拿大蒙特利尔综合性居住体Habitat67(图51)、日本东京中银舱体大楼(图52)、美国圣安东尼奥河滨步道的希尔顿酒店、英国伍尔弗汉普顿大学学生宿舍、新加坡樟宜机场皇冠假日酒店扩建二期工程(图53)等。[5]

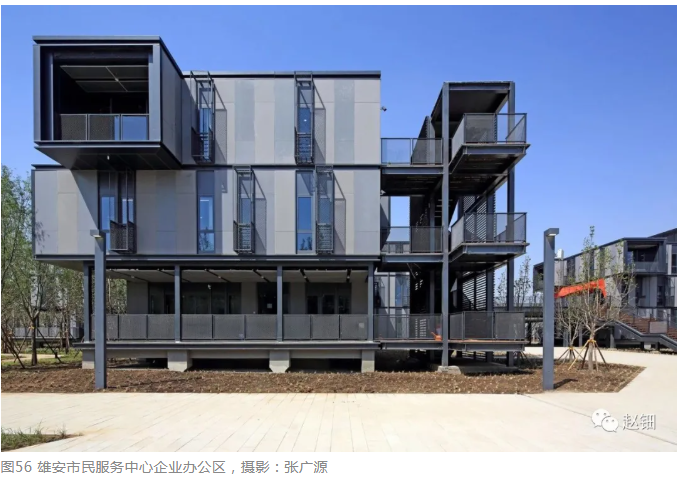

在国内应用较早的模块化建筑项目有镇江港南路公租房[6]、雄安市民服务中心企业办公区(图56)、景德镇景德镇锦荣外国语学校 。近几年,中集集团建设了深圳福田区5所模块化学校,创出半年时间建成5所新学校的“加速度” 。[7]

模块化(集装箱)建筑是高度集成的技术体系,与传统建造技术相比具有本质的区别。模块化建筑,具有现场建造与工厂预制两个部分,因此,科学地分配这两部分的工作量,以成本最优为目标是下一步研究的重点。[8]