干货!装配式建筑预制构件运输班次怎样调度优化?

是怎样调度优化?

【摘要】目前在我国建筑行业中,粗放式的建设模式仍然占据着支配性地位。在装配式建筑施工展开高效有序的调度优化,避免造成装配预制构件的生产、运输与装配缺乏协调而导致延误施工或增加成本、降低建筑质量等问题,本文对装配式建筑施工及其预制构件运输班次调度优化展开研究探讨,分析探究了安全模块化管理工作要点,旨在为提高房屋建筑施工质量和加强安全监管提供一定的理论支持。

装配式建筑是一种具有产业规模、高效环保的建筑施工模式,以预制构件的产业化生产,减少了施现场施工作业的内容,由此大幅提升了建筑工程的效率及准确度,降低了施工成本,并且减少了建筑工程中可能出现的差错,保证工程的质量。

1. 装配式混凝土结构施工特点

传统建筑工程的施工地点,主要集中于建筑的所在地。而装配式建筑的施工现场,除了建筑的所在地,还有建筑构件的生产地。从构件的生产到装配,最终形成建筑,装配工程主要经历三个环节,即工厂生产构件、构件运输、构件装配。由此可见,装配式建筑并不是主要在施工工地上完成的,其施工空间及流程具有更大的范围。在装配式施工中,主要的施工对象是预制构件,其也是装配式建筑的主要构成单元。由构件的生产、流动和拼装,可以将装配式建筑施工分三个主要的阶段:一是预制构件的生产;二是预制构件的运输至施工场地;三是预制构件的装配 。

相较于传统式的建筑工程来说,装配式建筑具有以下突出特点:

1.1 施工工序多元化,即施工环节为生产、运输、存放、装配等,施工的复杂性有所提高

相较于传统施工来说,装配施工的主要操作对象是预制构件,施工过程是将预制构件进行装配,施工目标是按照设计完成建筑的装配。其中涉及的构件生产、运输、存放等环节都属于施工的内容,即施工内容更丰富,程序更复杂。

1.2 工厂集中化生产,工地主要执行装配

装配式建筑涉及大量的预制构件,并且大多数都是大型构件,例如阳台、楼梯、梁柱等。这些构件由生产厂家制作,这就节省了建筑施工现场先期的作业量,形成“构件生产人员多,建筑工地人员少”的现象。在建筑装配的施工现场,主要工序有:装配、钢筋绑扎、搭设模板、混凝土浇筑、抹灰等。由此,工厂人员与生产较为集中,而建筑施工场地人员少。

1.3 大件吊运数量较多,对吊运设备性能具有更高要求

预制构件的吊运作业,是用龙门等吊装设备,将构件起吊、运送到指定的地点。具体到建筑工地而言,其主要是指通过塔吊等设备,将预制构件吊运到构件安装的目标楼层。一般而言,装配建筑中的构件重量主要集中于 5t~14t 范围内,故而可知在装配式建筑施工中,对于吊运设备以及相关的配套吊具、零件等要求较高。

2. 装配式建筑运输车辆调度的特点及流程

装配式建筑运输车辆调度,就是指装配式建筑的预制构件在生产厂家根据建筑工程的业主方、施工方的要求生产好预制构件后,由相关的调度人员安全运输车辆将预制构件运输至施工场地进行施工、存储。装配式建筑预制构件的运输班次调度的结果主要有三种情况:

(1)在预制构件运输至施工场地的同时,恰好可以与吊装、装配或者存储等作业衔接;

(2)运输车辆进入施工现场的时间比现场施工进度较早,此时进场后的预制构件需要在车辆上或者仓库中存储一定时间,等待施工时使用;

(3)在预制构件运输到达施工现场的时间不能赶上施工的需要。因此,就是指装配式建筑预制构件的运输进度极限水平,要与现场进度恰好衔接 。

由于装配式建筑预制板与建筑工程之间关系的特殊性,其运输班次调度具有以下特点:

(1)生产厂家不可急切追求完成预制构件的生产。对于装配式建筑工程而言,有时会发生设计图纸变更或者业主方需求产生改变的情况,如果生产厂家过早完成预制构件的生产,则可能带来诸多麻烦并使双方产生纠纷。

(2)对于运输一方来说,恰好把握运输时间具有较大难度,需要掌握好运输的各个环节以及与施工进度的匹配。如前文所述,装配式建筑的预制构件的体积和重量往往很大,装卸及在施工现场吊装、装配的难度很大,因此在运输过程中难以准确掌握时间,由此给预制构件的运输班次调度带来不确定因素而影响施工。

(3)预制构件的体积与重量大,在运输途中容易出现形变、破损等问题,因此就需要尽量选择与施工现场最近的周边生产厂家,尽量缩短运输距离。

(4)有的生产厂家同时服务于多个建筑工程,由此就可能在某时间段内出现为各个施工现场运输预制构件的高峰期,这给运输班次调度带来了极大的挑战。

3. 装配式建筑预制构件运输班次调度的优化

3.1 人工鱼群算法

人工鱼群算法是来源于“人工干扰鱼群自治”的思想,即将可操纵的“机器鱼”混与真正的动物鱼群当中,通过“机器鱼”与动物鱼的群聚、追逐、“觅食”等行为对其他处于一个群体的动物鱼的行为产生影响。人工鱼群算法是一种从全局到细节的算法,不需要设置参数,也不需要对事件中的各因素准确掌握,就能够通过目标方案的比较进行优劣评价,从而得出最优的目标方案,由此可见,该算法适用于装配式混凝土预制构件的运输班次调度优化。

3.2 运输班次调度优化案例

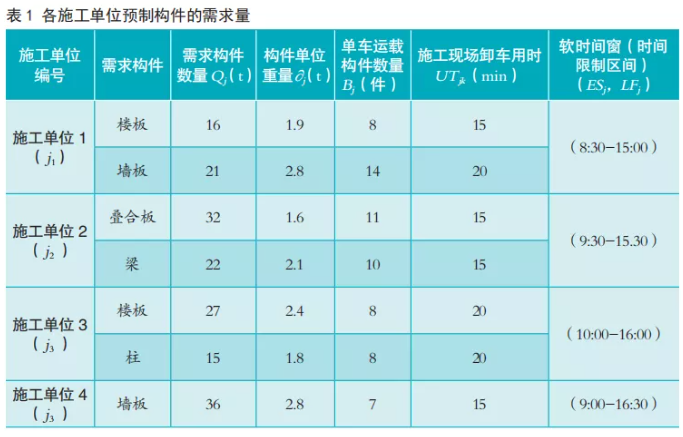

S 厂是一家专门生产装配式建筑预制构件的企业,主要生产的装配式预制构件有内墙板、梁、柱、阳台、飘窗、楼梯等,并且为合作的施工单位提供预制构件的运输配送服务。S 厂现有 10 辆相同的运输车辆为 4 个施工单位生产及运输预制构件,这 4 个施工单位的与 S厂的运输距离及时间如下所示。S 厂到施工单位 1 距离 24.2km,运输到施工单位时间需要 35min,由施工单位返回需要25min。S 厂到施工单位 2 距离 31.7km,运输到施工单位时间需要 30min,由施工单位返回需要 20min。S 厂到施工单位 3距离 28.6km,运输到施工单位时间需要40min,由施工单位返回需要 30min。S 厂到施工单位 4 距离 21km,运输到施工单位时间需要 30min,由施工单位返回需要20min。

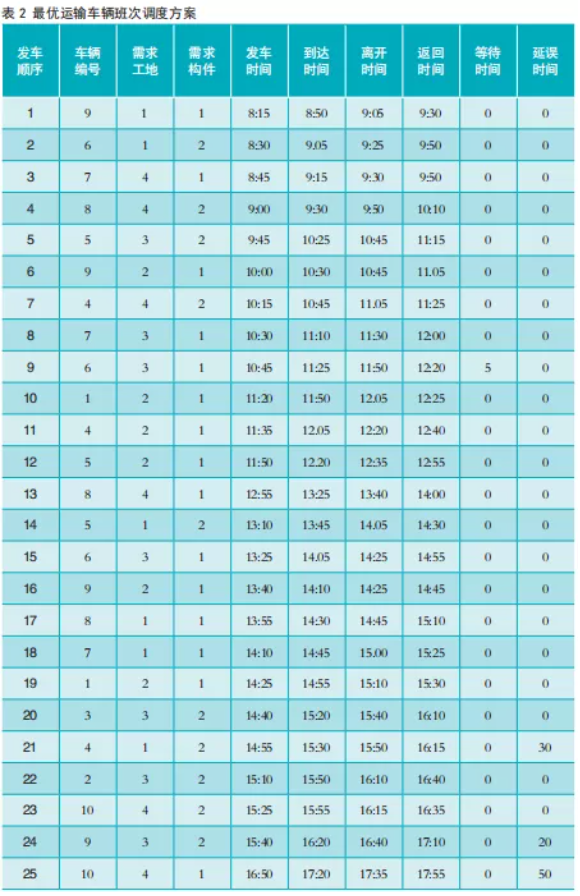

将 S 厂与 4 个施工单位的数据代入人工鱼群算法模型中,设定人工鱼群数量为 40,并且由模型系统迭代 200 次获得最优运输班次调度的结果。根据模型仿真的结果,人工鱼群算法经过了 200 次迭代耗时 22.7s,最终确定的 S 厂为 4 个施工单位调动预制构件运输车次最少运费成本为 11256 元,各运输车辆总总共的等待时间最少为 105min,共需要调度的车辆班次为25次,最优运输班次如表2所示。

在表 2 中,需求构件的编号与表 1列出的四个施工单位所需构件一致,先列出为 1,后列出为 2。如施工单位 1 需求的预制构件为楼板、墙板,则楼板编号为 1,墙板编号为 2。

4. 结语

本文通过对装配式建筑预制构件车辆运输班次调度进行研究,以追求最少的运输成本及预制构建生产厂家与施工单位最短的等待时间为主要目标,建立了相关的研究模型并使用人工鱼群算法进行了实际案例分析,从而为装配式建筑预制构运输的车辆班次调度优化提供了一定的理论与实践参考。